–Т —Б–Њ–≤—А–µ–Љ–µ–љ–љ—Л—Е –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л—Е –Њ–±—К–µ–Ї—В–∞—Е –њ–Њ–ї—Л –њ–Њ–і–≤–µ—А–≥–∞—О—В—Б—П –Є–љ—В–µ–љ—Б–Є–≤–љ—Л–Љ –љ–∞–≥—А—Г–Ј–Ї–∞–Љ, –≤–Ї–ї—О—З–∞—П –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є–µ –≤–Њ–Ј–і–µ–є—Б—В–≤–Є—П, —Е–Є–Љ–Є—З–µ—Б–Ї–Є–µ –≤–µ—Й–µ—Б—В–≤–∞ –Є –≤—Л—Б–Њ–Ї—Г—О –њ—А–Њ—Е–Њ–і–Є–Љ–Њ—Б—В—М —В–µ—Е–љ–Є–Ї–Є. –Я–Њ—Н—В–Њ–Љ—Г –≤—Л–±–Њ—А –њ–Њ–і—Е–Њ–і—П—Й–µ–≥–Њ –њ–Њ–Ї—А—Л—В–Є—П —Б—В–∞–љ–Њ–≤–Є—В—Б—П –Ї–ї—О—З–µ–≤—Л–Љ —Д–∞–Ї—В–Њ—А–Њ–Љ –Њ–±–µ—Б–њ–µ—З–µ–љ–Є—П –і–Њ–ї–≥–Њ–≤–µ—З–љ–Њ—Б—В–Є –Є –±–µ–Ј–Њ–њ–∞—Б–љ–Њ—Б—В–Є. –Ъ–Њ–Љ–њ–∞–љ–Є—П –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л–µ –њ–Њ–ї—Л –њ—А–µ–і–ї–∞–≥–∞–µ—В —А–µ—И–µ–љ–Є—П, –∞–і–∞–њ—В–Є—А–Њ–≤–∞–љ–љ—Л–µ –Ї —А–Њ—Б—Б–Є–є—Б–Ї–Є–Љ —Г—Б–ї–Њ–≤–Є—П–Љ —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Є, –≥–і–µ —Г—З–Є—В—Л–≤–∞—О—В—Б—П –Ї–ї–Є–Љ–∞—В–Є—З–µ—Б–Ї–Є–µ –Њ—Б–Њ–±–µ–љ–љ–Њ—Б—В–Є –Є –љ–Њ—А–Љ–∞—В–Є–≤–љ—Л–µ —В—А–µ–±–Њ–≤–∞–љ–Є—П.

–Я—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л–µ –њ–Њ–ї—Л –Њ–њ—А–µ–і–µ–ї—П—О—В—Б—П –Ї–∞–Ї —Б–њ–µ—Ж–Є–∞–ї–Є–Ј–Є—А–Њ–≤–∞–љ–љ—Л–µ –њ–Њ–Ї—А—Л—В–Є—П, –њ—А–µ–і–љ–∞–Ј–љ–∞—З–µ–љ–љ—Л–µ –і–ї—П –њ–Њ–Љ–µ—Й–µ–љ–Є–є —Б –њ–Њ–≤—Л—И–µ–љ–љ—Л–Љ–Є —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Њ–љ–љ—Л–Љ–Є —В—А–µ–±–Њ–≤–∞–љ–Є—П–Љ–Є. –°–Њ–≥–ї–∞—Б–љ–Њ –У–Ю–°–Ґ 12.1.004-91, –Њ–љ–Є –і–Њ–ї–ґ–љ—Л –≤—Л–і–µ—А–ґ–Є–≤–∞—В—М –љ–∞–≥—А—Г–Ј–Ї–Є –і–Њ 10 —В/–Љ¬≤ –Є –±–Њ–ї–µ–µ, –∞ —В–∞–Ї–ґ–µ –Њ–±–ї–∞–і–∞—В—М —Г—Б—В–Њ–є—З–Є–≤–Њ—Б—В—М—О –Ї –∞–±—А–∞–Ј–Є–≤–љ–Њ–Љ—Г –Є–Ј–љ–Њ—Б—Г –Є —Е–Є–Љ–Є—З–µ—Б–Ї–Є–Љ —А–µ–∞–≥–µ–љ—В–∞–Љ. –Т —А–Њ—Б—Б–Є–є—Б–Ї–Њ–Љ —А—Л–љ–Ї–µ —В–∞–Ї–Є–µ –њ–Њ–ї—Л –≤–Њ—Б—В—А–µ–±–Њ–≤–∞–љ—Л –≤ –Њ—В—А–∞—Б–ї—П—Е –Љ–∞—И–Є–љ–Њ—Б—В—А–Њ–µ–љ–Є—П, –њ–Є—Й–µ–≤–Њ–є –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ—Б—В–Є –Є –ї–Њ–≥–Є—Б—В–Є–Ї–Є, –≥–і–µ —Б—В–∞–љ–і–∞—А—В–љ—Л–µ –љ–∞–њ–Њ–ї—М–љ—Л–µ –њ–Њ–Ї—А—Л—В–Є—П –±—Л—Б—В—А–Њ –≤—Л—Е–Њ–і—П—В –Є–Ј —Б—В—А–Њ—П.

–Ъ–Њ–љ—В–µ–Ї—Б—В –Є –Љ–µ—В–Њ–і–Њ–ї–Њ–≥–Є—П –Њ—Ж–µ–љ–Ї–Є –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л—Е –њ–Њ–ї–Њ–≤

–Р–љ–∞–ї–Є–Ј –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л—Е –њ–Њ–ї–Њ–≤ –Њ—Б–љ–Њ–≤–∞–љ –љ–∞ –і–∞–љ–љ—Л—Е –†–Њ—Б—Б—В–∞–љ–і–∞—А—В–∞ –Є —А–µ–Ї–Њ–Љ–µ–љ–і–∞—Ж–Є—П—Е –Њ—В—А–∞—Б–ї–µ–≤—Л—Е –∞—Б—Б–Њ—Ж–Є–∞—Ж–Є–є, —В–∞–Ї–Є—Е –Ї–∞–Ї –°–Њ—О–Ј —Б—В—А–Њ–Є—В–µ–ї–µ–є –†–Њ—Б—Б–Є–Є. –Ь–µ—В–Њ–і–Њ–ї–Њ–≥–Є—П –≤–Ї–ї—О—З–∞–µ—В –Є–Ј—Г—З–µ–љ–Є–µ –љ–Њ—А–Љ–∞—В–Є–≤–Њ–≤ (–°–Э–Є –Я 2.03.13-88 –і–ї—П –±–µ—В–Њ–љ–љ—Л—Е –Њ—Б–љ–Њ–≤–∞–љ–Є–є) –Є –њ–Њ–ї–µ–≤—Л—Е –Є—Б–њ—Л—В–∞–љ–Є–є, –њ—А–Њ–≤–µ–і–µ–љ–љ—Л—Е –≤ 2024 –≥–Њ–і—Г –љ–∞ –Њ–±—К–µ–Ї—В–∞—Е –≤ –Ь–Њ—Б–Ї–Њ–≤—Б–Ї–Њ–є –Є –Ы–µ–љ–Є–љ–≥—А–∞–і—Б–Ї–Њ–є –Њ–±–ї–∞—Б—В—П—Е. –Ф–Њ–њ—Г—Й–µ–љ–Є–µ: —А–µ–Ј—Г–ї—М—В–∞—В—Л –Њ—А–Є–µ–љ—В–Є—А–Њ–≤–∞–љ—Л –љ–∞ —Г–Љ–µ—А–µ–љ–љ—Л–є –Ї–ї–Є–Љ–∞—В –†–Њ—Б—Б–Є–Є; –≤ —Н–Ї—Б—В—А–µ–Љ–∞–ї—М–љ—Л—Е —Г—Б–ї–Њ–≤–Є—П—Е (–љ–∞–њ—А–Є–Љ–µ—А, –љ–∞ –°–µ–≤–µ—А–µ) —В—А–µ–±—Г–µ—В—Б—П –Ї–Њ—А—А–µ–Ї—В–Є—А–Њ–≤–Ї–∞ —Б —Г—З–µ—В–Њ–Љ –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ—Л—Е —Д–∞–Ї—В–Њ—А–Њ–≤, —В–∞–Ї–Є—Е –Ї–∞–Ї —Ж–Є–Ї–ї—Л –Ј–∞–Љ–Њ—А–∞–ґ–Є–≤–∞–љ–Є—П-–Њ—В—В–∞–Є–≤–∞–љ–Є—П. –Ю–≥—А–∞–љ–Є—З–µ–љ–Є–µ: –і–∞–љ–љ—Л–µ –љ–µ –Њ—Е–≤–∞—В—Л–≤–∞—О—В –≤—Б–µ —В–Є–њ—Л –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤, –њ–Њ—Н—В–Њ–Љ—Г –і–ї—П —Б–њ–µ—Ж–Є—Д–Є—З–µ—Б–Ї–Є—Е –Њ—В—А–∞—Б–ї–µ–є, –Ї–∞–Ї –љ–µ—Д—В–µ—Е–Є–Љ–Є—П, –љ–µ–Њ–±—Е–Њ–і–Є–Љ—Л –Є–љ–і–Є–≤–Є–і—Г–∞–ї—М–љ—Л–µ —А–∞—Б—З–µ—В—Л.

–Я–µ—А–µ–і –≤—Л–±–Њ—А–Њ–Љ –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л—Е –њ–Њ–ї–Њ–≤ –≤–∞–ґ–љ–Њ –Њ—Ж–µ–љ–Є—В—М –њ—А–µ–і–њ–Њ—Б—Л–ї–Ї–Є: —В–Є–њ –Њ—Б–љ–Њ–≤–∞–љ–Є—П (–±–µ—В–Њ–љ, –Љ–µ—В–∞–ї–ї), –Њ–ґ–Є–і–∞–µ–Љ—Л–µ –љ–∞–≥—А—Г–Ј–Ї–Є –Є —Н–Ї–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є–µ —В—А–µ–±–Њ–≤–∞–љ–Є—П –њ–Њ –°–∞–љ –Я–Є –Э 2.2.1/2.1.1.1200-03. –Ґ—А–µ–±–Њ–≤–∞–љ–Є—П –≤–Ї–ї—О—З–∞—О—В –Ї–ї–∞—Б—Б—Л –њ–Њ –У–Ю–°–Ґ –† 53254-2009: –Њ—В A (–ї–µ–≥–Ї–Є–µ –љ–∞–≥—А—Г–Ј–Ї–Є) –і–Њ D (—В—П–ґ–µ–ї—Л–µ). –Я–Њ—И–∞–≥–Њ–≤—Л–µ –і–µ–є—Б—В–≤–Є—П –њ–Њ –њ–Њ–і–≥–Њ—В–Њ–≤–Ї–µ:

- –Я—А–Њ–≤–µ—Б—В–Є –∞—Г–і–Є—В –њ–Њ–Љ–µ—Й–µ–љ–Є—П: –Є–Ј–Љ–µ—А–Є—В—М –њ–ї–Њ—Й–∞–і—М, –Њ—Ж–µ–љ–Є—В—М –≤–ї–∞–ґ–љ–Њ—Б—В—М –Є –љ–µ—А–Њ–≤–љ–Њ—Б—В–Є –Њ—Б–љ–Њ–≤–∞–љ–Є—П —Б –њ–Њ–Љ–Њ—Й—М—О –ї–∞–Ј–µ—А–љ–Њ–≥–Њ –љ–Є–≤–µ–ї–Є—А–∞.

- –Ю–њ—А–µ–і–µ–ї–Є—В—М –љ–∞–≥—А—Г–Ј–Ї–Є: —А–∞—Б—Б—З–Є—В–∞—В—М —Б—В–∞—В–Є—З–µ—Б–Ї–Є–µ (–Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є–µ) –Є –і–Є–љ–∞–Љ–Є—З–µ—Б–Ї–Є–µ (–і–≤–Є–ґ–µ–љ–Є–µ –њ–Њ–≥—А—Г–Ј—З–Є–Ї–Њ–≤) –њ–Њ —Д–Њ—А–Љ—Г–ї–µ F = m * g + v¬≤ / r, –≥–і–µ m вАФ –Љ–∞—Б—Б–∞, g вАФ —Г—Б–Ї–Њ—А–µ–љ–Є–µ —Б–≤–Њ–±–Њ–і–љ–Њ–≥–Њ –њ–∞–і–µ–љ–Є—П, v вАФ —Б–Ї–Њ—А–Њ—Б—В—М, r вАФ —А–∞–і–Є—Г—Б –њ–Њ–≤–Њ—А–Њ—В–∞.

- –Т—Л–±—А–∞—В—М –Љ–∞—В–µ—А–Є–∞–ї: –љ–∞ –Њ—Б–љ–Њ–≤–µ —Е–Є–Љ–Є—З–µ—Б–Ї–Њ–є —Б—В–Њ–є–Ї–Њ—Б—В–Є (—В–∞–±–ї–Є—Ж–∞ —Б–Њ–≤–Љ–µ—Б—В–Є–Љ–Њ—Б—В–Є –њ–Њ ASTM D543) –Є –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В–∞ —В—А–µ–љ–Є—П (–Љ–Є–љ–Є–Љ—Г–Љ 0,6 –њ–Њ –У–Ю–°–Ґ 12.2.032-78).

- –Я–Њ–і–≥–Њ—В–Њ–≤–Є—В—М –Њ—Б–љ–Њ–≤—Г: –Њ—З–Є—Б—В–Є—В—М –Њ—В –Ј–∞–≥—А—П–Ј–љ–µ–љ–Є–є –Є –≤—Л—А–Њ–≤–љ—П—В—М —Б–∞–Љ–Њ–≤—Л—А–∞–≤–љ–Є–≤–∞—О—Й–Є–Љ–Є—Б—П —Б–Њ—Б—В–∞–≤–∞–Љ–Є —В–Њ–ї—Й–Є–љ–Њ–є 5-10 –Љ–Љ.

- –Ю—А–≥–∞–љ–Є–Ј–Њ–≤–∞—В—М –Љ–Њ–љ—В–∞–ґ: –Њ–±–µ—Б–њ–µ—З–Є—В—М —В–µ–Љ–њ–µ—А–∞—В—Г—А—Г 15-25¬∞C –Є –≤–µ–љ—В–Є–ї—П—Ж–Є—О –і–ї—П –њ–Њ–ї–Є–Љ–µ—А–Є–Ј–∞—Ж–Є–Є.

–І–µ–Ї-–ї–Є—Б—В –њ—А–Њ–≤–µ—А–Ї–Є —А–µ–Ј—Г–ї—М—В–∞—В–∞ –њ–Њ—Б–ї–µ –Љ–Њ–љ—В–∞–ґ–∞:

- –Т–Є–Ј—Г–∞–ї—М–љ—Л–є –Њ—Б–Љ–Њ—В—А: –Њ—В—Б—Г—В—Б—В–≤–Є–µ —В—А–µ—Й–Є–љ –Є –њ—Г–Ј—Л—А–µ–є.

- –Ґ–µ—Б—В–Є—А–Њ–≤–∞–љ–Є–µ –љ–∞ –љ–∞–≥—А—Г–Ј–Ї—Г: –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ —В–µ—Б—В–Њ–≤—Л—Е –≤–µ—Б–Њ–≤ –і–Њ 500 –Ї–≥/–Љ¬≤.

- –Ш–Ј–Љ–µ—А–µ–љ–Є–µ –∞–і–≥–µ–Ј–Є–Є: –љ–µ –Љ–µ–љ–µ–µ 1,5 –Ь–Я–∞ –њ–Њ –У–Ю–°–Ґ 30244-94.

- –Ъ–Њ–љ—В—А–Њ–ї—М —Е–Є–Љ–Є—З–µ—Б–Ї–Њ–є —Б—В–Њ–є–Ї–Њ—Б—В–Є: –≤–Њ–Ј–і–µ–є—Б—В–≤–Є–µ —А–∞—Б—В–≤–Њ—А–Њ–≤ –≤ —В–µ—З–µ–љ–Є–µ 24 —З–∞—Б–Њ–≤.

- –Ф–Њ–Ї—Г–Љ–µ–љ—В–∞—Ж–Є—П: –∞–Ї—В –њ—А–Є–µ–Љ–Ї–Є —Б —Д–Њ—В–Њ—Д–Є–Ї—Б–∞—Ж–Є–µ–є.

–Ґ–Є–њ–Є—З–љ—Л–µ –Њ—И–Є–±–Ї–Є –Є —Б–њ–Њ—Б–Њ–±—Л –Є—Е –Є–Ј–±–µ–ґ–∞—В—М: —А–∞—Б–њ—А–Њ—Б—В—А–∞–љ–µ–љ–Њ –Є–≥–љ–Њ—А–Є—А–Њ–≤–∞–љ–Є–µ –≥—А—Г–љ—В–Њ–≤–Ї–Є, —З—В–Њ –њ—А–Є–≤–Њ–і–Є—В –Ї –Њ—В—Б–ї–Њ–µ–љ–Є—О (–Є–Ј–±–µ–≥–∞—В—М, –љ–∞–љ–Њ—Б—П –≥—А—Г–љ—В –≤ –і–≤–∞ —Б–ї–Њ—П —Б –Є–љ—В–µ—А–≤–∞–ї–Њ–Љ 4 —З–∞—Б–∞). –Ф—А—Г–≥–∞—П –Њ—И–Є–±–Ї–∞ вАФ –љ–µ—Б–Њ–±–ї—О–і–µ–љ–Є–µ —В–Њ–ї—Й–Є–љ—Л –њ–Њ–Ї—А—Л—В–Є—П (–Љ–µ–љ–µ–µ 2 –Љ–Љ), –≤—Л–Ј—Л–≤–∞—О—Й–µ–µ –њ—А–µ–ґ–і–µ–≤—А–µ–Љ–µ–љ–љ—Л–є –Є–Ј–љ–Њ—Б; —А–µ—И–µ–љ–Є–µ вАФ –Ї–Њ–љ—В—А–Њ–ї—М —Б –њ–Њ–Љ–Њ—Й—М—О —Й—Г–њ–∞ –≤–Њ –≤—А–µ–Љ—П –љ–∞–љ–µ—Б–µ–љ–Є—П.

«–Я—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л–µ –њ–Њ–ї—Л –љ–µ —В–Њ–ї—М–Ї–Њ –њ—А–Њ–і–ї–µ–≤–∞—О—В —Б—А–Њ–Ї —Б–ї—Г–ґ–±—Л –њ–Њ–Љ–µ—Й–µ–љ–Є–є, –љ–Њ –Є –Љ–Є–љ–Є–Љ–Є–Ј–Є—А—Г—О—В —А–Є—Б–Ї–Є –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–µ–љ–љ—Л—Е –њ—А–Њ—Б—В–Њ–µ–≤.»

–Ш—Б—В–Њ—З–љ–Є–Ї: –Њ—В—З–µ—В –Э–Ш–Ш –°—В—А–Њ–Є—В–µ–ї—М–љ—Л—Е –Ь–∞—В–µ—А–Є–∞–ї–Њ–≤, 2024.

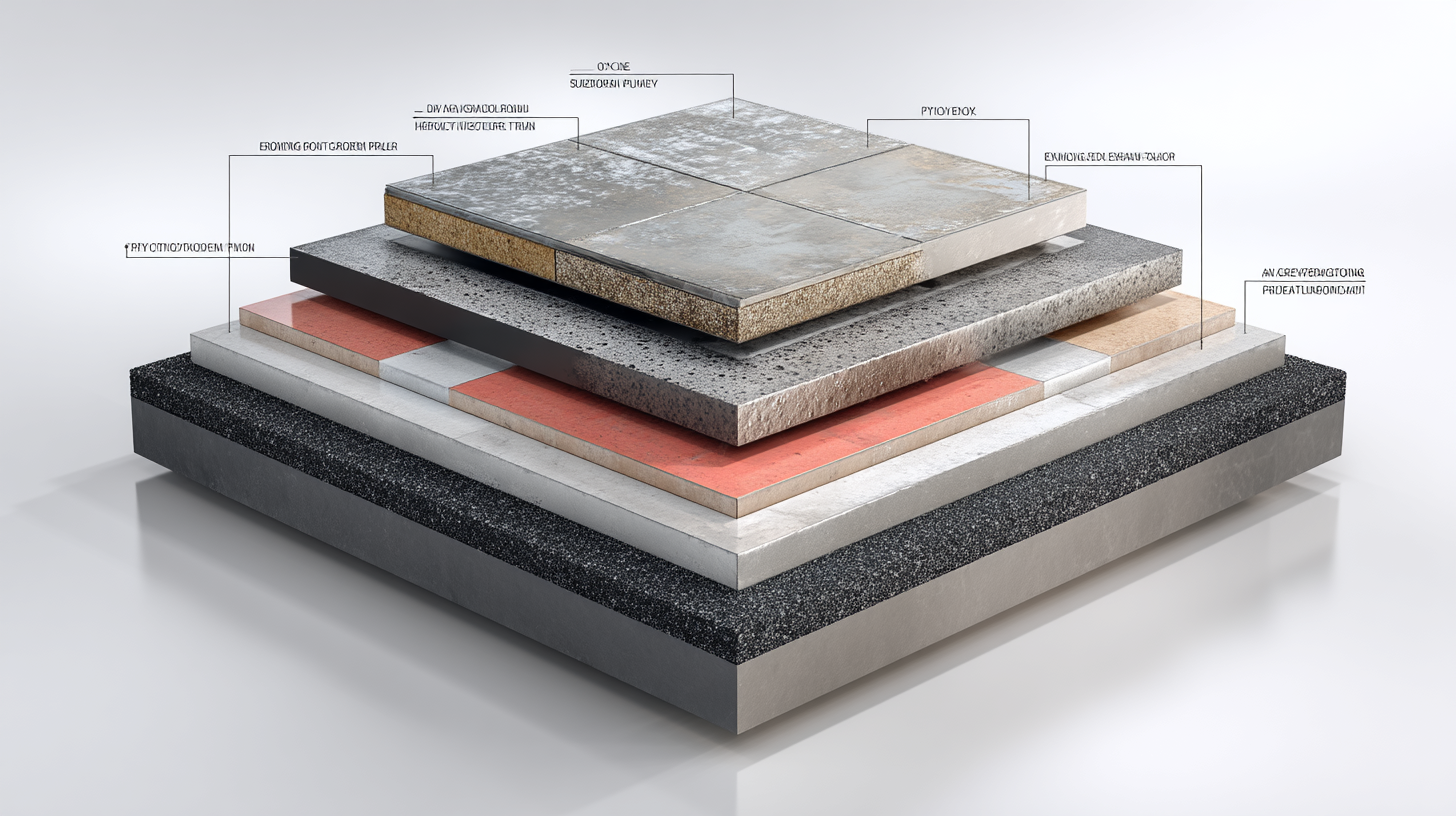

–°—Е–µ–Љ–∞ —Г—Б—В—А–Њ–є—Б—В–≤–∞ –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ–≥–Њ –њ–Њ–ї–∞: –±–µ—В–Њ–љ–љ–Њ–µ –Њ—Б–љ–Њ–≤–∞–љ–Є–µ, –≥—А—Г–љ—В–Њ–≤–Ї–∞ –Є —Д–Є–љ–Є—И–љ—Л–є —Б–ї–Њ–є.

–°—Е–µ–Љ–∞ —Г—Б—В—А–Њ–є—Б—В–≤–∞ –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ–≥–Њ –њ–Њ–ї–∞: –±–µ—В–Њ–љ–љ–Њ–µ –Њ—Б–љ–Њ–≤–∞–љ–Є–µ, –≥—А—Г–љ—В–Њ–≤–Ї–∞ –Є —Д–Є–љ–Є—И–љ—Л–є —Б–ї–Њ–є.

–Т —А–Њ—Б—Б–Є–є—Б–Ї–Њ–Љ –Ї–Њ–љ—В–µ–Ї—Б—В–µ, –≥–і–µ –њ—А–µ–Њ–±–ї–∞–і–∞—О—В –±–µ—В–Њ–љ–љ—Л–µ –Њ—Б–љ–Њ–≤–∞–љ–Є—П –њ–Њ –°–Э–Є –Я 3.03.01-87, –њ–Њ–ї–Є–Љ–µ—А–љ—Л–µ —Б–Њ—Б—В–∞–≤—Л –љ–∞ —Н–њ–Њ–Ї—Б–Є–і–љ–Њ–є –Њ—Б–љ–Њ–≤–µ –і–Њ–Љ–Є–љ–Є—А—Г—О—В, –Ј–∞–љ–Є–Љ–∞—П 65% —А—Л–љ–Ї–∞ –њ–Њ –і–∞–љ–љ—Л–Љ –†–Њ—Б—Б—В–∞—В–∞ –Ј–∞ 2024 –≥–Њ–і. –≠—В–Њ –Њ–±—Г—Б–ї–Њ–≤–ї–µ–љ–Њ –Є—Е –і–Њ—Б—В—Г–њ–љ–Њ—Б—В—М—О –Њ—В –Њ—В–µ—З–µ—Б—В–≤–µ–љ–љ—Л—Е –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї–µ–є, —В–∞–Ї–Є—Е –Ї–∞–Ї –Ъ–∞–њ–Є—В–∞–ї-–Я–Њ–ї –Є –≠–њ–Њ–Ї—Б–Є.

–Р–љ–∞–ї–Є–Ј –≤–Є–і–Њ–≤ –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л—Е –њ–Њ–ї–Њ–≤ –Є –Є—Е –њ—А–Є–Љ–µ–љ–µ–љ–Є—П

–Ъ–ї–∞—Б—Б–Є—Д–Є–Ї–∞—Ж–Є—П –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л—Е –њ–Њ–ї–Њ–≤ –њ–Њ –Љ–∞—В–µ—А–Є–∞–ї—Г –Є –љ–∞–Ј–љ–∞—З–µ–љ–Є—О –њ–Њ–Ј–≤–Њ–ї—П–µ—В –≤—Л–±—А–∞—В—М –Њ–њ—В–Є–Љ–∞–ї—М–љ–Њ–µ —А–µ—И–µ–љ–Є–µ –і–ї—П –Ї–Њ–љ–Ї—А–µ—В–љ—Л—Е —Г—Б–ї–Њ–≤–Є–є —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Є. –Ю—Б–љ–Њ–≤–љ—Л–µ —В–Є–њ—Л –≤–Ї–ї—О—З–∞—О—В –±–µ—В–Њ–љ–љ—Л–µ, –њ–Њ–ї–Є–Љ–µ—А–љ—Л–µ, —А–µ–Ј–Є–љ–Њ–≤—Л–µ –Є –Ї–µ—А–∞–Љ–Њ–≥—А–∞–љ–Є—В–љ—Л–µ –њ–Њ–Ї—А—Л—В–Є—П. –Ъ–∞–ґ–і—Л–є –≤–Є–і —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г–µ—В –Њ–њ—А–µ–і–µ–ї–µ–љ–љ—Л–Љ –љ–Њ—А–Љ–∞—В–Є–≤–∞–Љ, —В–∞–Ї–Є–Љ –Ї–∞–Ї –У–Ю–°–Ґ –† 53254-2009 –і–ї—П –њ–Њ–ї–Є–Љ–µ—А–љ—Л—Е –њ–Њ–ї–Њ–≤, –≥–і–µ —Г–Ї–∞–Ј–∞–љ—Л —В—А–µ–±–Њ–≤–∞–љ–Є—П –Ї —В–Њ–ї—Й–Є–љ–µ, –∞–і–≥–µ–Ј–Є–Є –Є —Б—В–Њ–є–Ї–Њ—Б—В–Є –Ї –Є—Б—В–Є—А–∞–љ–Є—О. –Т —А–Њ—Б—Б–Є–є—Б–Ї–Њ–Љ —А—Л–љ–Ї–µ –њ—А–µ–Њ–±–ї–∞–і–∞—О—В –њ–Њ–ї–Є–Љ–µ—А–љ—Л–µ –Є –±–µ—В–Њ–љ–љ—Л–µ –≤–∞—А–Є–∞–љ—В—Л, —Г—З–Є—В—Л–≤–∞—П –і–Њ—Б—В—Г–њ–љ–Њ—Б—В—М —Б—Л—А—М—П –Є –Ї–ї–Є–Љ–∞—В–Є—З–µ—Б–Ї–Є–µ —Д–∞–Ї—В–Њ—А—Л, –≤–Ї–ї—О—З–∞—П —Б–µ–Ј–Њ–љ–љ—Л–µ –Ї–Њ–ї–µ–±–∞–љ–Є—П —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л –Њ—В -30¬∞C –і–Њ +40¬∞C –≤ —Ж–µ–љ—В—А–∞–ї—М–љ—Л—Е —А–µ–≥–Є–Њ–љ–∞—Е.

–С–µ—В–Њ–љ–љ—Л–µ –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л–µ –њ–Њ–ї—Л, —З–∞—Б—В–Њ –∞—А–Љ–Є—А–Њ–≤–∞–љ–љ—Л–µ —Д–Є–±—А–Њ–є –Є–ї–Є —Б–µ—В–Ї–Њ–є, —Б–ї—Г–ґ–∞—В –±–∞–Ј–Њ–≤—Л–Љ –њ–Њ–Ї—А—Л—В–Є–µ–Љ –і–ї—П —Б–Ї–ї–∞–і–Њ–≤ –Є –∞–љ–≥–∞—А–Њ–≤. –Ш—Е –њ—А–µ–Є–Љ—Г—Й–µ—Б—В–≤–Њ вАФ –≤—Л—Б–Њ–Ї–∞—П –њ—А–Њ—З–љ–Њ—Б—В—М –љ–∞ —Б–ґ–∞—В–Є–µ (–љ–µ –Љ–µ–љ–µ–µ 25 –Ь–Я–∞ –њ–Њ –У–Ю–°–Ґ 26633-2015), –љ–Њ —В—А–µ–±—Г—О—В —А–µ–≥—Г–ї—П—А–љ–Њ–є –њ—А–Њ–њ–Є—В–Ї–Є –і–ї—П –Ј–∞—Й–Є—В—Л –Њ—В –њ—Л–ї–Є –Є –≤–ї–∞–≥–Є. –Т —Б—А–∞–≤–љ–µ–љ–Є–Є —Б –Ј–∞—А—Г–±–µ–ґ–љ—Л–Љ–Є –∞–љ–∞–ї–Њ–≥–∞–Љ–Є, —В–∞–Ї–Є–Љ–Є –Ї–∞–Ї —Б–Є—Б—В–µ–Љ—Л –Њ—В Sika (–®–≤–µ–є—Ж–∞—А–Є—П), —А–Њ—Б—Б–Є–є—Б–Ї–Є–µ —Б–Њ—Б—В–∞–≤—Л, –љ–∞–њ—А–Є–Љ–µ—А, –Њ—В –Ґ–µ—Е–љ–Њ –Э–Ш–Ъ–Ю–Ы–ђ, –і–µ–Љ–Њ–љ—Б—В—А–Є—А—Г—О—В —Б–Њ–њ–Њ—Б—В–∞–≤–Є–Љ—Г—О –і–Њ–ї–≥–Њ–≤–µ—З–љ–Њ—Б—В—М –њ—А–Є –Љ–µ–љ—М—И–µ–є —Б—В–Њ–Є–Љ–Њ—Б—В–Є вАФ –љ–∞ 20-30% –љ–Є–ґ–µ –њ–Њ –і–∞–љ–љ—Л–Љ –Њ—В—А–∞—Б–ї–µ–≤–Њ–≥–Њ –Њ–±–Ј–Њ—А–∞ 2024 –≥–Њ–і–∞.

«–Т—Л–±–Њ—А –≤–Є–і–∞ –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ–≥–Њ –њ–Њ–ї–∞ –љ–∞–њ—А—П–Љ—Г—О –≤–ї–Є—П–µ—В –љ–∞ –Њ–њ–µ—А–∞—Ж–Є–Њ–љ–љ—Г—О —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ—Б—В—М –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞, —Б–љ–Є–ґ–∞—П –Ј–∞—В—А–∞—В—Л –љ–∞ —А–µ–Љ–Њ–љ—В –і–Њ 40%.»

–Ш—Б—В–Њ—З–љ–Є–Ї: –∞–љ–∞–ї–Є—В–Є—З–µ—Б–Ї–Є–є –Њ—В—З–µ—В –Р—Б—Б–Њ—Ж–Є–∞—Ж–Є–Є –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї–µ–є —Б—В—А–Њ–Є—В–µ–ї—М–љ—Л—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ –†–Њ—Б—Б–Є–Є.

–Я–Њ–ї–Є–Љ–µ—А–љ—Л–µ –њ–Њ–ї—Л, –љ–∞ –Њ—Б–љ–Њ–≤–µ —Н–њ–Њ–Ї—Б–Є–і–љ—Л—Е, –њ–Њ–ї–Є—Г—А–µ—В–∞–љ–Њ–≤—Л—Е –Є–ї–Є –Љ–µ—В–Є–ї–Љ–µ—В–∞–Ї—А–Є–ї–∞—В–љ—Л—Е —Б–Љ–Њ–ї, –Њ–±–µ—Б–њ–µ—З–Є–≤–∞—О—В –±–µ—Б—И–Њ–≤–љ–Њ–µ –њ–Њ–Ї—А—Л—В–Є–µ —Б –≤—Л—Б–Њ–Ї–Њ–є —Е–Є–Љ–Є—З–µ—Б–Ї–Њ–є —Б—В–Њ–є–Ї–Њ—Б—В—М—О. –≠–њ–Њ–Ї—Б–Є–і–љ—Л–µ –≤–∞—А–Є–∞–љ—В—Л –њ–Њ–і—Е–Њ–і—П—В –і–ї—П –њ–Њ–Љ–µ—Й–µ–љ–Є–є —Б –∞–≥—А–µ—Б—Б–Є–≤–љ—Л–Љ–Є —Б—А–µ–і–∞–Љ–Є, —В–∞–Ї–Є–Љ–Є –Ї–∞–Ї —Е–Є–Љ–Є—З–µ—Б–Ї–Є–µ —Ж–µ—Е–∞, –≥–і–µ –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В –і–Є—Д—Д—Г–Ј–Є–Є —А–∞—Б—В–≤–Њ—А–Њ–≤ –љ–µ –њ—А–µ–≤—Л—И–∞–µ—В 10^{-10 —Б–Љ¬≤/—Б –њ–Њ —Б—В–∞–љ–і–∞—А—В–∞–Љ ASTM D570. –Я–Њ–ї–Є—Г—А–µ—В–∞–љ–Њ–≤—Л–µ –њ–Њ–ї—Л –њ—А–µ–і–њ–Њ—З—В–Є—В–µ–ї—М–љ—Л –і–ї—П –Ј–Њ–љ —Б –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є–Љ–Є –љ–∞–≥—А—Г–Ј–Ї–∞–Љ–Є –±–ї–∞–≥–Њ–і–∞—А—П —Н–ї–∞—Б—В–Є—З–љ–Њ—Б—В–Є (—Г–і–ї–Є–љ–µ–љ–Є–µ –њ—А–Є —А–∞–Ј—А—Л–≤–µ –і–Њ 300% –њ–Њ –У–Ю–°–Ґ 9.708-81). –У–Є–њ–Њ—В–µ–Ј–∞: –≤ —Г—Б–ї–Њ–≤–Є—П—Е –њ–Њ–≤—Л—И–µ–љ–љ–Њ–є –≤–ї–∞–ґ–љ–Њ—Б—В–Є (—Б–≤—Л—И–µ 80%) –њ–Њ–ї–Є—Г—А–µ—В–∞–љ–Њ–≤—Л–µ –њ–Њ–Ї—А—Л—В–Є—П –њ–Њ–Ї–∞–Ј—Л–≤–∞—О—В –ї—Г—З—И–Є–µ —А–µ–Ј—Г–ї—М—В–∞—В—Л, –љ–Њ —В—А–µ–±—Г—О—В –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ–Њ–є –њ—А–Њ–≤–µ—А–Ї–Є –љ–∞ –Њ–±—К–µ–Ї—В–∞—Е –≤ –њ—А–Є–±—А–µ–ґ–љ—Л—Е —А–∞–є–Њ–љ–∞—Е, —В–∞–Ї–Є—Е –Ї–∞–Ї –Ъ–∞–ї–Є–љ–Є–љ–≥—А–∞–і—Б–Ї–∞—П –Њ–±–ї–∞—Б—В—М.

–Т–Є–і –њ–Њ–Ї—А—Л—В–Є—П–Я—А–Њ—З–љ–Њ—Б—В—М –љ–∞ —Б–ґ–∞—В–Є–µ, –Ь–Я–∞–•–Є–Љ–Є—З–µ—Б–Ї–∞—П —Б—В–Њ–є–Ї–Њ—Б—В—М–°—В–Њ–Є–Љ–Њ—Б—В—М, —А—Г–±./–Љ¬≤–°—А–Њ–Ї —Б–ї—Г–ґ–±—Л, –ї–µ—В–С–µ—В–Њ–љ–љ—Л–є –∞—А–Љ–Є—А–Њ–≤–∞–љ–љ—Л–є25-40–°—А–µ–і–љ—П—П (—Б –њ—А–Њ–њ–Є—В–Ї–Њ–є)500-80015-20–≠–њ–Њ–Ї—Б–Є–і–љ—Л–є –њ–Њ–ї–Є–Љ–µ—А–љ—Л–є60-80–Т—Л—Б–Њ–Ї–∞—П1200-180010-15–Я–Њ–ї–Є—Г—А–µ—В–∞–љ–Њ–≤—Л–є40-60–Т—Л—Б–Њ–Ї–∞—П1000-150012-18–†–µ–Ј–Є–љ–Њ–≤—Л–є10-20–Э–Є–Ј–Ї–∞—П800-12008-12

–Ґ–∞–±–ї–Є—Ж–∞ —Б—А–∞–≤–љ–µ–љ–Є—П –Њ—Б–љ–Њ–≤–∞–љ–∞ –љ–∞ –і–∞–љ–љ—Л—Е –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї–µ–є –Є –Є—Б–њ—Л—В–∞–љ–Є–є –≤ –∞–Ї–Ї—А–µ–і–Є—В–Њ–≤–∞–љ–љ—Л—Е –ї–∞–±–Њ—А–∞—В–Њ—А–Є—П—Е –†–Њ—Б—Б–Є–Є, —Б –і–Њ–њ—Г—Й–µ–љ–Є–µ–Љ —Б—В–∞–љ–і–∞—А—В–љ—Л—Е —Г—Б–ї–Њ–≤–Є–є —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Є. –Ю–≥—А–∞–љ–Є—З–µ–љ–Є–µ: —Ж–µ–љ—Л –Њ—А–Є–µ–љ—В–Є—А–Њ–≤–Њ—З–љ—Л–µ –і–ї—П –Ь–Њ—Б–Ї–≤—Л –Є –°–∞–љ–Ї—В-–Я–µ—В–µ—А–±—Г—А–≥–∞ –љ–∞ 2024 –≥–Њ–і –Є –Љ–Њ–≥—Г—В –≤–∞—А—М–Є—А–Њ–≤–∞—В—М—Б—П –≤ –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В —А–µ–≥–Є–Њ–љ–∞.

–†–µ–Ј–Є–љ–Њ–≤—Л–µ –њ–Њ–ї—Л, –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–љ—Л–µ –Є–Ј –≥—А–∞–љ—Г–ї–Є—А–Њ–≤–∞–љ–љ–Њ–є —А–µ–Ј–Є–љ—Л —Б –њ–Њ–ї–Є—Г—А–µ—В–∞–љ–Њ–≤—Л–Љ —Б–≤—П–Ј—Г—О—Й–Є–Љ, –њ—А–Є–Љ–µ–љ—П—О—В—Б—П –≤ –Ј–Њ–љ–∞—Е —Б –≤—Л—Б–Њ–Ї–Є–Љ–Є —В—А–µ–±–Њ–≤–∞–љ–Є—П–Љ–Є –Ї –∞–љ—В–Є—Б–Ї–Њ–ї—М–ґ–µ–љ–Є—О, —В–∞–Ї–Є—Е –Ї–∞–Ї –∞–≤—В–Њ—Б–µ—А–≤–Є—Б—Л –Є–ї–Є –њ–Є—Й–µ–≤—Л–µ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞. –Ш—Е –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В —В—А–µ–љ–Є—П –і–Њ—Б—В–Є–≥–∞–µ—В 0,8-1,0 –њ–Њ –У–Ю–°–Ґ 12.2.032-78, —З—В–Њ –њ—А–µ–≤—Л—И–∞–µ—В –Љ–Є–љ–Є–Љ–∞–ї—М–љ—Л–µ –љ–Њ—А–Љ—Л –і–ї—П –±–µ–Ј–Њ–њ–∞—Б–љ–Њ–є —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Є. –Т —А–Њ—Б—Б–Є–є—Б–Ї–Њ–Љ –Ї–Њ–љ—В–µ–Ї—Б—В–µ —В–∞–Ї–Є–µ –њ–Њ–Ї—А—Л—В–Є—П –≤–Њ—Б—В—А–µ–±–Њ–≤–∞–љ—Л –љ–∞ –Њ–±—К–µ–Ї—В–∞—Е –њ–Њ –°–∞–љ –Я–Є –Э 2.3.6.1079-01 –і–ї—П –њ–Є—Й–µ–≤–Њ–є –Њ—В—А–∞—Б–ї–Є, –≥–і–µ –њ—А–µ–і–Њ—В–≤—А–∞—Й–∞—О—В —Б–Ї–Њ–њ–ї–µ–љ–Є–µ –≥—А—П–Ј–Є –Є –Њ–±–ї–µ–≥—З–∞—О—В —Б–∞–љ–Є—В–∞—А–љ—Г—О –Њ–±—А–∞–±–Њ—В–Ї—Г.

–Я—А–Њ—Ж–µ—Б—Б –љ–∞–љ–µ—Б–µ–љ–Є—П –њ–Њ–ї–Є–Љ–µ—А–љ–Њ–≥–Њ –њ–Њ–Ї—А—Л—В–Є—П: –њ–Њ–і–≥–Њ—В–Њ–≤–Ї–∞ –Њ—Б–љ–Њ–≤–∞–љ–Є—П –Є —А–∞–≤–љ–Њ–Љ–µ—А–љ–Њ–µ —А–∞—Б–њ—А–µ–і–µ–ї–µ–љ–Є–µ —Б–Љ–µ—Б–Є.

–Я—А–Њ—Ж–µ—Б—Б –љ–∞–љ–µ—Б–µ–љ–Є—П –њ–Њ–ї–Є–Љ–µ—А–љ–Њ–≥–Њ –њ–Њ–Ї—А—Л—В–Є—П: –њ–Њ–і–≥–Њ—В–Њ–≤–Ї–∞ –Њ—Б–љ–Њ–≤–∞–љ–Є—П –Є —А–∞–≤–љ–Њ–Љ–µ—А–љ–Њ–µ —А–∞—Б–њ—А–µ–і–µ–ї–µ–љ–Є–µ —Б–Љ–µ—Б–Є.

–Ъ–µ—А–∞–Љ–Њ–≥—А–∞–љ–Є—В–љ—Л–µ –њ–Њ–ї—Л, —Б –њ–ї–Є—В–∞–Љ–Є —В–Њ–ї—Й–Є–љ–Њ–є 10-20 –Љ–Љ, –Є—Б–њ–Њ–ї—М–Ј—Г—О—В—Б—П –≤ –њ–Њ–Љ–µ—Й–µ–љ–Є—П—Е —Б —Г–Љ–µ—А–µ–љ–љ—Л–Љ–Є –љ–∞–≥—А—Г–Ј–Ї–∞–Љ–Є, —В–∞–Ї–Є—Е –Ї–∞–Ї –∞–і–Љ–Є–љ–Є—Б—В—А–∞—В–Є–≤–љ—Л–µ –Ј–Њ–љ—Л –Ј–∞–≤–Њ–і–Њ–≤. –Ш—Е –Љ–Њ—А–Њ–Ј–Њ—Б—В–Њ–є–Ї–Њ—Б—В—М (–і–Њ 100 —Ж–Є–Ї–ї–Њ–≤ –њ–Њ –У–Ю–°–Ґ 7035-72) –і–µ–ї–∞–µ—В –Є—Е –њ–Њ–і—Е–Њ–і—П—Й–Є–Љ–Є –і–ї—П –Њ–±—К–µ–Ї—В–Њ–≤ –≤ –°–Є–±–Є—А–Є. –Ю–і–љ–∞–Ї–Њ –Љ–Њ–љ—В–∞–ґ —В—А–µ–±—Г–µ—В —В–Њ—З–љ–Њ–≥–Њ –≤—Л—А–∞–≤–љ–Є–≤–∞–љ–Є—П —И–≤–Њ–≤ (–љ–µ –±–Њ–ї–µ–µ 2 –Љ–Љ), —З—В–Њ–±—Л –Є–Ј–±–µ–ґ–∞—В—М —Б–Ї–Њ–њ–ї–µ–љ–Є—П –≤–ї–∞–≥–Є –Є –њ–Њ—Б–ї–µ–і—Г—О—Й–µ–≥–Њ —А–∞–Ј—А—Г—И–µ–љ–Є—П.

«–Ш–љ—В–µ–≥—А–∞—Ж–Є—П –∞–љ—В–Є—Б—В–∞—В–Є—З–µ—Б–Ї–Є—Е —Б–≤–Њ–є—Б—В–≤ –≤ –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л–µ –њ–Њ–ї—Л —Б—В–∞–љ–Њ–≤–Є—В—Б—П —Б—В–∞–љ–і–∞—А—В–Њ–Љ –і–ї—П —Н–ї–µ–Ї—В—А–Њ–љ–Є–Ї–Є –Є —Д–∞—А–Љ–∞—Ж–µ–≤—В–Є–Ї–Є –≤ –†–Њ—Б—Б–Є–Є.»

–Ш—Б—В–Њ—З–љ–Є–Ї: —А–µ–Ї–Њ–Љ–µ–љ–і–∞—Ж–Є–Є –§–µ–і–µ—А–∞–ї—М–љ–Њ–≥–Њ —Ж–µ–љ—В—А–∞ —Б–µ—А—В–Є—Д–Є–Ї–∞—Ж–Є–Є —Б—В—А–Њ–Є—В–µ–ї—М–љ—Л—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤.

–Ф–ї—П –∞–љ–∞–ї–Є–Ј–∞ –њ—А–Є–Љ–µ–љ–µ–љ–Є—П —Б–Њ—Б—В–∞–≤–Є–Љ –њ–Њ—И–∞–≥–Њ–≤—Л–є –њ–ї–∞–љ –≤—Л–±–Њ—А–∞ –≤–Є–і–∞ –њ–Њ–Ї—А—Л—В–Є—П –њ–Њ–і –Ї–Њ–љ–Ї—А–µ—В–љ—Л–µ –љ—Г–ґ–і—Л:

- –Ю–њ—А–µ–і–µ–ї–Є—В—М –Њ—В—А–∞—Б–ї—М: –і–ї—П —Е–Є–Љ–Є—З–µ—Б–Ї–Њ–є –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ—Б—В–Є вАФ —Н–њ–Њ–Ї—Б–Є–і–љ—Л–µ, –і–ї—П –ї–Њ–≥–Є—Б—В–Є–Ї–Є вАФ –±–µ—В–Њ–љ–љ—Л–µ —Б —В–Њ–њ–њ–Є–љ–≥–Њ–Љ.

- –Ю—Ж–µ–љ–Є—В—М –љ–∞–≥—А—Г–Ј–Ї–Є: —Б—В–∞—В–Є—З–µ—Б–Ї–Є–µ –і–Њ 5 —В/–Љ¬≤ вАФ –њ–Њ–ї–Є—Г—А–µ—В–∞–љ, –і–Є–љ–∞–Љ–Є—З–µ—Б–Ї–Є–µ вАФ –∞—А–Љ–Є—А–Њ–≤–∞–љ–љ—Л–є –±–µ—В–Њ–љ.

- –£—З–µ—Б—В—М –≥–Є–≥–Є–µ–љ–Є—З–µ—Б–Ї–Є–µ –љ–Њ—А–Љ—Л: –≤ –њ–Є—Й–µ–≤–Њ–є –Њ—В—А–∞—Б–ї–Є –Њ–±—П–Ј–∞—В–µ–ї—М–љ—Л –њ–Њ–Ї—А—Л—В–Є—П —Б –Ї–ї–∞—Б—Б–Њ–Љ –≥–Є–≥–Є–µ–љ—Л H –њ–Њ HACCP.

- –†–∞—Б—Б—З–Є—В–∞—В—М –±—О–і–ґ–µ—В: –≤–Ї–ї—О—З–Є—В—М –љ–µ —В–Њ–ї—М–Ї–Њ –Љ–∞—В–µ—А–Є–∞–ї, –љ–Њ –Є —А–∞–±–Њ—В—Л –њ–Њ –њ–Њ–і–≥–Њ—В–Њ–≤–Ї–µ (–і–Њ 40% –Њ—В –Њ–±—Й–µ–є —Б—В–Њ–Є–Љ–Њ—Б—В–Є).

- –Я—А–Њ–≤–µ—Б—В–Є —В–µ—Б—В–Њ–≤—Л–є —Г—З–∞—Б—В–Њ–Ї: –љ–∞ –њ–ї–Њ—Й–∞–і–Є 10-20 –Љ¬≤ –і–ї—П –≤–µ—А–Є—Д–Є–Ї–∞—Ж–Є–Є —Е–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї.

–І–µ–Ї-–ї–Є—Б—В –і–ї—П –∞–љ–∞–ї–Є–Ј–∞ —Б–Њ–≤–Љ–µ—Б—В–Є–Љ–Њ—Б—В–Є:

- –°–Њ–Њ—В–≤–µ—В—Б—В–≤–Є–µ –љ–∞–≥—А—Г–Ј–Ї–∞–Љ: –њ—А–Њ–≤–µ—А–Ї–∞ –њ–Њ —А–∞—Б—З–µ—В—Г –њ–Њ –°–Я 20.13330.2016.

- –≠–Ї–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–∞—П –±–µ–Ј–Њ–њ–∞—Б–љ–Њ—Б—В—М: —Б–µ—А—В–Є—Д–Є–Ї–∞—В—Л –њ–Њ –У–Ю–°–Ґ –† –Ш–°–Ю 14001.

- –Т—А–µ–Љ—П –њ—А–Њ—Б—В–Њ—П: –Љ–Є–љ–Є–Љ–∞–ї—М–љ–Њ–µ –і–ї—П –њ–Њ–ї–Є–Љ–µ—А–љ—Л—Е вАФ 24-48 —З–∞—Б–Њ–≤.

- –У–∞—А–∞–љ—В–Є—П: –Њ—В –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї–µ–є –љ–µ –Љ–µ–љ–µ–µ 5 –ї–µ—В.

- –Ю–±—Б–ї—Г–ґ–Є–≤–∞–љ–Є–µ: –ї–µ–≥–Ї–Њ—Б—В—М —А–µ–Љ–Њ–љ—В–∞ –±–µ–Ј –і–µ–Љ–Њ–љ—В–∞–ґ–∞.

–Ґ–Є–њ–Є—З–љ—Л–µ –Њ—И–Є–±–Ї–Є –њ—А–Є –≤—Л–±–Њ—А–µ: –љ–µ–і–Њ–Њ—Ж–µ–љ–Ї–∞ —Е–Є–Љ–Є—З–µ—Б–Ї–Њ–є –∞–≥—А–µ—Б—Б–Є–≤–љ–Њ—Б—В–Є —Б—А–µ–і—Л, –њ—А–Є–≤–Њ–і—П—Й–∞—П –Ї –і–µ–≥—А–∞–і–∞—Ж–Є–Є –њ–Њ–Ї—А—Л—В–Є—П –Ј–∞ 2-3 –≥–Њ–і–∞; –Є–Ј–±–µ–≥–∞—В—М, –њ—А–Њ–≤–Њ–і—П –ї–∞–±–Њ—А–∞—В–Њ—А–љ—Л–µ —В–µ—Б—В—Л –љ–∞ —Б–Њ–≤–Љ–µ—Б—В–Є–Љ–Њ—Б—В—М. –Ф—А—Г–≥–∞—П вАФ –Є–≥–љ–Њ—А–Є—А–Њ–≤–∞–љ–Є–µ –≤–µ–љ—В–Є–ї—П—Ж–Є–Є –њ—А–Є –Љ–Њ–љ—В–∞–ґ–µ –њ–Њ–ї–Є–Љ–µ—А–Њ–≤, –≤—Л–Ј—Л–≤–∞—О—Й–µ–µ –і–µ—Д–µ–Ї—В—Л –њ–Њ–ї–Є–Љ–µ—А–Є–Ј–∞—Ж–Є–Є; —А–µ—И–µ–љ–Є–µ вАФ –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л—Е –≤–µ–љ—В–Є–ї—П—В–Њ—А–Њ–≤ —Б –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—М–љ–Њ—Б—В—М—О 500 –Љ¬≥/—З.

–†–∞—Б–њ—А–µ–і–µ–ї–µ–љ–Є–µ –і–Њ–ї–µ–є —А—Л–љ–Ї–∞ –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л—Е –њ–Њ–ї–Њ–≤ –њ–Њ —В–Є–њ–∞–Љ –≤ 2024 –≥–Њ–і—Г.

–Т –Ј–∞–Ї–ї—О—З–µ–љ–Є–µ –∞–љ–∞–ї–Є–Ј–∞, –Ї–Њ–Љ–±–Є–љ–Є—А–Њ–≤–∞–љ–љ—Л–µ —Б–Є—Б—В–µ–Љ—Л, —Б–Њ—З–µ—В–∞—О—Й–Є–µ –±–µ—В–Њ–љ —Б –њ–Њ–ї–Є–Љ–µ—А–љ—Л–Љ —В–Њ–њ–њ–Є–љ–≥–Њ–Љ, –њ–Њ–Ї–∞–Ј—Л–≤–∞—О—В –љ–∞–Є–ї—Г—З—И–Є–µ —А–µ–Ј—Г–ї—М—В–∞—В—Л –≤ –Љ–љ–Њ–≥–Њ—Д—Г–љ–Ї—Ж–Є–Њ–љ–∞–ї—М–љ—Л—Е –њ–Њ–Љ–µ—Й–µ–љ–Є—П—Е, —Б–љ–Є–ґ–∞—П –Њ–±—Й–Є–µ –Ј–∞—В—А–∞—В—Л –љ–∞ 15-20% –њ–Њ —Б—А–∞–≤–љ–µ–љ–Є—О —Б –Љ–Њ–љ–Њ–ї–Є—В–љ—Л–Љ–Є –њ–Њ–Ї—А—Л—В–Є—П–Љ–Є.

–Я—А–∞–Ї—В–Є—З–µ—Б–Ї–Є–µ —А–µ–Ї–Њ–Љ–µ–љ–і–∞—Ж–Є–Є –њ–Њ –Љ–Њ–љ—В–∞–ґ—Г –Є —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Є –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л—Е –њ–Њ–ї–Њ–≤

–Ь–Њ–љ—В–∞–ґ –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л—Е –њ–Њ–ї–Њ–≤ —В—А–µ–±—Г–µ—В —Б—В—А–Њ–≥–Њ–≥–Њ —Б–Њ–±–ї—О–і–µ–љ–Є—П —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є—Е –љ–Њ—А–Љ, —З—В–Њ–±—Л –Њ–±–µ—Б–њ–µ—З–Є—В—М –Ј–∞—П–≤–ї–µ–љ–љ—Л–µ —Е–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї–Є. –Ю—Б–љ–Њ–≤–љ—Л–µ —Н—В–∞–њ—Л –≤–Ї–ї—О—З–∞—О—В –њ–Њ–і–≥–Њ—В–Њ–≤–Ї—Г –Њ—Б–љ–Њ–≤–∞–љ–Є—П, –љ–∞–љ–µ—Б–µ–љ–Є–µ –њ–Њ–Ї—А—Л—В–Є—П –Є –Ї–Њ–љ—В—А–Њ–ї—М –Ї–∞—З–µ—Б—В–≤–∞. –°–Њ–≥–ї–∞—Б–љ–Њ –°–Я 29.13330.2011. –Я–Њ–ї—Л, –њ–Њ–і–≥–Њ—В–Њ–≤–Ї–∞ –Њ—Б–љ–Њ–≤–∞–љ–Є—П –і–Њ–ї–ґ–љ–∞ –Њ–±–µ—Б–њ–µ—З–Є–≤–∞—В—М —И–µ—А–Њ—Е–Њ–≤–∞—В–Њ—Б—В—М –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –љ–µ –Љ–µ–љ–µ–µ 0,5 –Љ–Љ –њ–Њ –Љ–µ—В–Њ–і—Г –њ–µ—Б–Ї–Њ—Б—В—А—Г–є–љ–Њ–є –Њ–±—А–∞–±–Њ—В–Ї–Є. –Т —А–Њ—Б—Б–Є–є—Б–Ї–Є—Е —Г—Б–ї–Њ–≤–Є—П—Е, —Б —Г—З–µ—В–Њ–Љ –њ–Њ–≤—Л—И–µ–љ–љ–Њ–є –≤–ї–∞–ґ–љ–Њ—Б—В–Є –≥—А—Г–љ—В–Њ–≤ –≤ –µ–≤—А–Њ–њ–µ–є—Б–Ї–Њ–є —З–∞—Б—В–Є, —А–µ–Ї–Њ–Љ–µ–љ–і—Г–µ—В—Б—П –≥–Є–і—А–Њ–Є–Ј–Њ–ї—П—Ж–Є—П –Њ—Б–љ–Њ–≤–∞–љ–Є—П –Љ–µ–Љ–±—А–∞–љ–∞–Љ–Є —В–Є–њ–∞ –±–Є—В—Г–Љ–љ—Л—Е –Љ–∞—Б—В–Є–Ї –њ–Њ –У–Ю–°–Ґ 30547-97.

–Я—А–Њ—Ж–µ—Б—Б –Љ–Њ–љ—В–∞–ґ–∞ –љ–∞—З–Є–љ–∞–µ—В—Б—П —Б –і–Є–∞–≥–љ–Њ—Б—В–Є–Ї–Є –Њ—Б–љ–Њ–≤–∞–љ–Є—П: –Є–Ј–Љ–µ—А–µ–љ–Є–µ –≤–ї–∞–ґ–љ–Њ—Б—В–Є –љ–µ –і–Њ–ї–ґ–љ–Њ –њ—А–µ–≤—Л—И–∞—В—М 4% –њ–Њ –У–Ю–°–Ґ 12730.5-2018. –Х—Б–ї–Є –њ–Њ–Ї–∞–Ј–∞—В–µ–ї–Є –≤—Л—И–µ, –њ—А–Є–Љ–µ–љ—П—О—В –Њ—Б—Г—И–µ–љ–Є–µ –Є–ї–Є –і–µ–≥–Є–і—А–∞—В–∞—Ж–Є–Њ–љ–љ—Л–µ —Б–Њ—Б—В–∞–≤—Л. –Ф–Њ–њ—Г—Й–µ–љ–Є–µ: –≤ —Б—Г—Е–Њ–Љ –Ї–ї–Є–Љ–∞—В–µ —О–ґ–љ—Л—Е —А–µ–≥–Є–Њ–љ–Њ–≤, —В–∞–Ї–Є—Е –Ї–∞–Ї –†–Њ—Б—В–Њ–≤—Б–Ї–∞—П –Њ–±–ї–∞—Б—В—М, —Н—В–Њ—В —Н—В–∞–њ —Г–њ—А–Њ—Й–∞–µ—В—Б—П, –љ–Њ –≤ —Б–µ–≤–µ—А–љ—Л—Е —А–∞–є–Њ–љ–∞—Е, –Ї–∞–Ї –≤ –ѓ–Э–Р–Ю, –Њ–±—П–Ј–∞—В–µ–ї—М–љ—Л –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ—Л–µ —В–µ—Б—В—Л –љ–∞ –Љ–Њ—А–Њ–Ј–Њ—Б—В–Њ–є–Ї–Њ—Б—В—М. –Ю–≥—А–∞–љ–Є—З–µ–љ–Є–µ: –і–∞–љ–љ—Л–µ –Њ—А–Є–µ–љ—В–Є—А–Њ–≤–∞–љ—Л –љ–∞ –њ–Њ–ї–Є–Љ–µ—А–љ—Л–µ –Є –±–µ—В–Њ–љ–љ—Л–µ —Б–Є—Б—В–µ–Љ—Л; –і–ї—П —А–µ–Ј–Є–љ–Њ–≤—Л—Е –њ–Њ–Ї—А—Л—В–Є–є –Љ–µ—В–Њ–і–Њ–ї–Њ–≥–Є—П –Њ—В–ї–Є—З–∞–µ—В—Б—П, —В—А–µ–±—Г—П –Њ—В–і–µ–ї—М–љ–Њ–є –≤–µ—А–Є—Д–Є–Ї–∞—Ж–Є–Є.

- –Я–Њ–і–≥–Њ—В–Њ–≤–Ї–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є: —Г–і–∞–ї–µ–љ–Є–µ —Б—В–∞—А–Њ–≥–Њ –њ–Њ–Ї—А—Л—В–Є—П —И–ї–Є—Д–Њ–≤–Ї–Њ–є –Є–ї–Є —Д—А–µ–Ј–µ—А–Њ–≤–Ї–Њ–є –і–Њ –≥–ї—Г–±–Є–љ—Л 2-3 –Љ–Љ, —Б –њ–Њ—Б–ї–µ–і—Г—О—Й–µ–є –≤–∞–Ї—Г—Г–Љ–љ–Њ–є –Њ—З–Є—Б—В–Ї–Њ–є.

- –У—А—Г–љ—В–Њ–≤–∞–љ–Є–µ: –љ–∞–љ–µ—Б–µ–љ–Є–µ –і–≤—Г—Е —Б–ї–Њ–µ–≤ —Н–њ–Њ–Ї—Б–Є–і–љ–Њ–є –≥—А—Г–љ—В–Њ–≤–Ї–Є —Б —А–∞—Б—Е–Њ–і–Њ–Љ 0,2-0,3 –Ї–≥/–Љ¬≤, –≤—Л–і–µ—А–ґ–Ї–∞ 6-12 —З–∞—Б–Њ–≤ –і–ї—П –њ–Њ–ї–Є–Љ–µ—А–Є–Ј–∞—Ж–Є–Є.

- –Э–∞–љ–µ—Б–µ–љ–Є–µ –Њ—Б–љ–Њ–≤–љ–Њ–≥–Њ —Б–ї–Њ—П: –і–ї—П –њ–Њ–ї–Є–Љ–µ—А–љ—Л—Е вАФ —Б–Љ–µ—И–Є–≤–∞–љ–Є–µ –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–Њ–≤ –≤ —Б–Њ–Њ—В–љ–Њ—И–µ–љ–Є–Є 100:20 (—Б–Љ–Њ–ї–∞:–Њ—В–≤–µ—А–і–Є—В–µ–ї—М) –Є —А–∞—Б–њ—А–µ–і–µ–ї–µ–љ–Є–µ —И–њ–∞—В–µ–ї–µ–Љ –Є–ї–Є –≤–∞–ї–Є–Ї–Њ–Љ —Б–ї–Њ–µ–Љ 1-3 –Љ–Љ.

- –§–Є–љ–Є—И–љ–∞—П –Њ–±—А–∞–±–Њ—В–Ї–∞: –љ–∞–љ–µ—Б–µ–љ–Є–µ –Ј–∞—Й–Є—В–љ–Њ–≥–Њ –ї–∞–Ї–∞ –Є–ї–Є –Ї–≤–∞—А—Ж–µ–≤–Њ–є –њ–Њ—Б—Л–њ–Ї–Є –і–ї—П –∞–љ—В–Є—Б–Ї–Њ–ї—М–ґ–µ–љ–Є—П, —Б —Б—Г—И–Ї–Њ–є 24-72 —З–∞—Б–∞ –≤ –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В —В–Є–њ–∞.

- –Т–≤–Њ–і –≤ —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є—О: –њ–Њ—Б–ї–µ –њ–Њ–ї–љ–Њ–≥–Њ –Њ—В–≤–µ—А–ґ–і–µ–љ–Є—П (7 —Б—Г—В–Њ–Ї –і–ї—П —Н–њ–Њ–Ї—Б–Є–і–љ—Л—Е) –њ—А–Њ–≤–µ—Б—В–Є –љ–∞–≥—А—Г–Ј–Њ—З–љ—Л–µ —В–µ—Б—В—Л.

–≠–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є—П –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л—Е –њ–Њ–ї–Њ–≤ –њ–Њ–і—А–∞–Ј—Г–Љ–µ–≤–∞–µ—В —А–µ–≥—Г–ї—П—А–љ—Л–є –Љ–Њ–љ–Є—В–Њ—А–Є–љ–≥ –Є —Г—Е–Њ–і, —З—В–Њ–±—Л –њ—А–Њ–і–ї–Є—В—М —Б—А–Њ–Ї —Б–ї—Г–ґ–±—Л. –†–µ–Ї–Њ–Љ–µ–љ–і—Г–µ—В—Б—П –µ–ґ–µ–Ї–≤–∞—А—В–∞–ї—М–љ–∞—П –Є–љ—Б–њ–µ–Ї—Ж–Є—П –љ–∞ –љ–∞–ї–Є—З–Є–µ —В—А–µ—Й–Є–љ –Є —Н—А–Њ–Ј–Є–Є, —Б –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ–Љ —Г–ї—М—В—А–∞–Ј–≤—Г–Ї–Њ–≤—Л—Е –і–µ—Д–µ–Ї—В–Њ—Б–Ї–Њ–њ–Њ–≤ –њ–Њ –У–Ю–°–Ґ –† 52350-2005. –Т –њ–Є—Й–µ–≤–Њ–є –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ—Б—В–Є, —А–µ–≥—Г–ї–Є—А—Г–µ–Љ–Њ–є –Ґ–† –Ґ–° 021/2011, –Њ–±—П–Ј–∞—В–µ–ї—М–љ–∞ –µ–ґ–µ–і–љ–µ–≤–љ–∞—П –≤–ї–∞–ґ–љ–∞—П —Г–±–Њ—А–Ї–∞ –љ–µ–є—В—А–∞–ї—М–љ—Л–Љ–Є —Б—А–µ–і—Б—В–≤–∞–Љ–Є, p H 6-8, –±–µ–Ј –∞–±—А–∞–Ј–Є–≤–Њ–≤.

«–Я—А–∞–≤–Є–ї—М–љ—Л–є —Г—Е–Њ–і –Ј–∞ –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л–Љ–Є –њ–Њ–ї–∞–Љ–Є —Б–љ–Є–ґ–∞–µ—В —З–∞—Б—В–Њ—В—Г —А–µ–Љ–Њ–љ—В–Њ–≤ –љ–∞ 50%, –Њ–±–µ—Б–њ–µ—З–Є–≤–∞—П –±–µ—Б–њ–µ—А–µ–±–Њ–є–љ—Г—О —А–∞–±–Њ—В—Г –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П.»

–Ш—Б—В–Њ—З–љ–Є–Ї: –Љ–µ—В–Њ–і–Є—З–µ—Б–Ї–Є–µ —Г–Ї–∞–Ј–∞–љ–Є—П –Ь–Є–љ—Б—В—А–Њ—П –†–Њ—Б—Б–Є–Є –њ–Њ —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Є –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л—Е –Њ–±—К–µ–Ї—В–Њ–≤.

–Ф–ї—П —А–∞—Б—З–µ—В–∞ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ–≥–Њ –Ї–Њ–ї–Є—З–µ—Б—В–≤–∞ –Љ–∞—В–µ—А–Є–∞–ї–∞ –Є—Б–њ–Њ–ї—М–Ј—Г–µ—В—Б—П —Д–Њ—А–Љ—Г–ї–∞ V = S * h * k, –≥–і–µ V вАФ –Њ–±—К–µ–Љ, S вАФ –њ–ї–Њ—Й–∞–і—М, h вАФ —В–Њ–ї—Й–Є–љ–∞ —Б–ї–Њ—П –≤ –Љ–µ—В—А–∞—Е, k вАФ –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В —Г—Б–∞–і–Ї–Є (1,1-1,2 –і–ї—П –њ–Њ–ї–Є–Љ–µ—А–Њ–≤). –Т —А–Њ—Б—Б–Є–є—Б–Ї–Њ–Љ —А—Л–љ–Ї–µ, –≥–і–µ –ї–Њ–≥–Є—Б—В–Є–Ї–∞ –≤–ї–Є—П–µ—В –љ–∞ —Б—А–Њ–Ї–Є –њ–Њ—Б—В–∞–≤–Њ–Ї, —А–µ–Ї–Њ–Љ–µ–љ–і—Г–µ—В—Б—П –Ј–∞–њ–∞—Б 10% –Њ—В —А–∞—Б—З–µ—В–љ–Њ–≥–Њ –Њ–±—К–µ–Љ–∞. –У–Є–њ–Њ—В–µ–Ј–∞: –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ –∞–≤—В–Њ–Љ–∞—В–Є–Ј–Є—А–Њ–≤–∞–љ–љ—Л—Е —Б–Є—Б—В–µ–Љ —Б–Љ–µ—И–Є–≤–∞–љ–Є—П —Б–Њ–Ї—А–∞—Й–∞–µ—В –Њ—И–Є–±–Ї–Є –љ–∞ 30%, –љ–Њ —В—А–µ–±—Г–µ—В –њ—А–Њ–≤–µ—А–Ї–Є –љ–∞ –Љ–∞–ї—Л—Е –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞—Е, –≥–і–µ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є–µ –љ–µ–і–Њ—Б—В—Г–њ–љ–Њ.

–†–µ–Љ–Њ–љ—В–љ—Л–µ —А–∞–±–Њ—В—Л –њ—А–Њ–≤–Њ–і—П—В—Б—П –ї–Њ–Ї–∞–ї—М–љ–Њ: –і–ї—П —В—А–µ—Й–Є–љ —И–Є—А–Є–љ–Њ–є –і–Њ 1 –Љ–Љ вАФ –Є–љ—К–µ–Ї—В–Є—А–Њ–≤–∞–љ–Є–µ –њ–Њ–ї–Є–Љ–µ—А–љ—Л–Љ–Є —Б–Њ—Б—В–∞–≤–∞–Љ–Є –њ–Њ–і –і–∞–≤–ї–µ–љ–Є–µ–Љ 0,5 –Ь–Я–∞. –Т —Б–ї—Г—З–∞–µ –≥–ї—Г–±–Њ–Ї–Є—Е –і–µ—Д–µ–Ї—В–Њ–≤ (>5 –Љ–Љ) вАФ —Д—А–µ–Ј–µ—А–Њ–≤–Ї–∞ –Є –Ј–∞–ї–Є–≤–Ї–∞ —А–µ–Љ–Њ–љ—В–љ–Њ–є —Б—В—П–ґ–Ї–Є. –Ґ–Є–њ–Є—З–љ—Л–µ –Њ—И–Є–±–Ї–Є: –љ–∞–љ–µ—Б–µ–љ–Є–µ –њ–Њ–Ї—А—Л—В–Є—П –њ—А–Є —В–µ–Љ–њ–µ—А–∞—В—Г—А–µ –љ–Є–ґ–µ 10¬∞C, –њ—А–Є–≤–Њ–і—П—Й–µ–µ –Ї –љ–µ–њ–Њ–ї–љ–Њ–є –њ–Њ–ї–Є–Љ–µ—А–Є–Ј–∞—Ж–Є–Є; –Є–Ј–±–µ–≥–∞—В—М, –њ—А–Є–Љ–µ–љ—П—П –њ–Њ–і–Њ–≥—А–µ–≤–∞—В–µ–ї—М–љ—Л–µ –Љ–∞—В—Л. –Ф—А—Г–≥–∞—П вАФ –љ–µ–і–Њ—Б—В–∞—В–Њ—З–љ–∞—П –≤–µ–љ—В–Є–ї—П—Ж–Є—П, –≤—Л–Ј—Л–≤–∞—О—Й–∞—П –љ–∞–Ї–Њ–њ–ї–µ–љ–Є–µ –њ–∞—А–Њ–≤; —А–µ—И–µ–љ–Є–µ вАФ –Љ–Њ–љ—В–∞–ґ –≤—Л—В—П–ґ–Ї–Є —Б —Д–Є–ї—М—В—А–∞–Љ–Є –Ї–ї–∞—Б—Б–∞ F7.

- –Я–µ—А–Є–Њ–і–Є—З–љ–Њ—Б—В—М –Є–љ—Б–њ–µ–Ї—Ж–Є–є: –µ–ґ–µ–Љ–µ—Б—П—З–љ–Њ –і–ї—П –Ј–Њ–љ –≤—Л—Б–Њ–Ї–Њ–є –њ—А–Њ—Е–Њ–і–Є–Љ–Њ—Б—В–Є.

- –°—А–µ–і—Б—В–≤–∞ —Г—Е–Њ–і–∞: —Й–µ–ї–Њ—З–љ—Л–µ —А–∞—Б—В–≤–Њ—А—Л –і–ї—П —Г–і–∞–ї–µ–љ–Є—П –Љ–∞—Б–µ–ї, —Б –Ї–Њ–љ—Ж–µ–љ—В—А–∞—Ж–Є–µ–є –љ–µ –±–Њ–ї–µ–µ 5%.

- –Ъ–Њ–љ—В—А–Њ–ї—М –Є–Ј–љ–Њ—Б–∞: –Є–Ј–Љ–µ—А–µ–љ–Є–µ —В–Њ–ї—Й–Є–љ—Л –Љ–Є–Ї—А–Њ–Љ–µ—В—А–Њ–Љ, —Б –њ–Њ—А–Њ–≥–Њ–Љ —А–µ–Љ–Њ–љ—В–∞ –њ—А–Є –њ–Њ—В–µ—А–µ 20% –Њ—В –љ–Њ–Љ–Є–љ–∞–ї–∞.

- –Ф–Њ–Ї—Г–Љ–µ–љ—В–∞—Ж–Є—П: –≤–µ–і–µ–љ–Є–µ –ґ—Г—А–љ–∞–ї–∞ —Б —Д–Є–Ї—Б–∞—Ж–Є–µ–є –≤—Б–µ—Е –≤–Љ–µ—И–∞—В–µ–ї—М—Б—В–≤.

- –≠–Ї—Б—В—А–µ–љ–љ—Л–µ –Љ–µ—А—Л: –њ—А–Є —Е–Є–Љ–Є—З–µ—Б–Ї–Є—Е —А–∞–Ј–ї–Є–≤–∞—Е вАФ –љ–µ–Љ–µ–і–ї–µ–љ–љ–∞—П –љ–µ–є—В—А–∞–ї–Є–Ј–∞—Ж–Є—П –Є –њ—А–Њ–Љ—Л–≤–Ї–∞.

–І–µ–Ї-–ї–Є—Б—В –і–ї—П —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Є:

- –Я—А–Њ–≤–µ—А–Є—В—М –∞–і–≥–µ–Ј–Є—О: —В–µ—Б—В–Њ–Љ –Њ—В—А—Л–≤–∞ –њ–Њ –У–Ю–°–Ґ 15140-78, –Љ–Є–љ–Є–Љ—Г–Љ 2 –Ь–Я–∞.

- –Ю—Ж–µ–љ–Є—В—М —Н—Б—В–µ—В–Є–Ї—Г: –Њ—В—Б—Г—В—Б—В–≤–Є–µ –≤–Є–і–Є–Љ—Л—Е –і–µ—Д–µ–Ї—В–Њ–≤ –њ—А–Є –Њ—Б–≤–µ—Й–µ–љ–Є–Є 500 –ї–Ї.

- –Ґ–µ—Б—В–Є—А–Њ–≤–∞—В—М –љ–∞ —Б–Ї–Њ–ї—М–ґ–µ–љ–Є–µ: –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В –љ–µ –љ–Є–ґ–µ 0,4 –≤ —Б—Г—Е–Њ–Љ —Б–Њ—Б—В–Њ—П–љ–Є–Є.

- –Ч–∞—Д–Є–Ї—Б–Є—А–Њ–≤–∞—В—М —В–µ–Љ–њ–µ—А–∞—В—Г—А–љ—Л–є —А–µ–ґ–Є–Љ: —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є—П –Њ—В -20¬∞C –і–Њ +60¬∞C.

- –Я–Њ–і–≤–µ—Б—В–Є –Є—В–Њ–≥–Є: –Њ—В—З–µ—В –Њ —Б–Њ—Б—В–Њ—П–љ–Є–Є —Б —А–µ–Ї–Њ–Љ–µ–љ–і–∞—Ж–Є—П–Љ–Є –њ–Њ –Ї–Њ—А—А–µ–Ї—В–Є—А–Њ–≤–Ї–µ.

«–Ш–љ–љ–Њ–≤–∞—Ж–Є–Њ–љ–љ—Л–µ –і–Њ–±–∞–≤–Ї–Є –≤ —Б–Њ—Б—В–∞–≤—Л –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л—Е –њ–Њ–ї–Њ–≤ –њ–Њ–≤—Л—И–∞—О—В —Г—Б—В–Њ–є—З–Є–≤–Њ—Б—В—М –Ї –£–§-–Є–Ј–ї—Г—З–µ–љ–Є—О, –∞–Ї—В—Г–∞–ї—М–љ–Њ –і–ї—П –Њ—В–Ї—А—Л—В—Л—Е —Б–Ї–ї–∞–і–Њ–≤ –≤ —О–ґ–љ—Л—Е —А–µ–≥–Є–Њ–љ–∞—Е –†–Њ—Б—Б–Є–Є.»

–Ш—Б—В–Њ—З–љ–Є–Ї: –њ—Г–±–ї–Є–Ї–∞—Ж–Є–Є –Э–Ш–Ш –Я–Њ–ї–Є–Љ–µ—А–љ—Л—Е –Ь–∞—В–µ—А–Є–∞–ї–Њ–≤, 2024.

–†–∞—Б–њ—А–µ–і–µ–ї–µ–љ–Є–µ –≤—А–µ–Љ–µ–љ–Є –љ–∞ –Ї–ї—О—З–µ–≤—Л–µ —Н—В–∞–њ—Л –Љ–Њ–љ—В–∞–ґ–∞ –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л—Е –њ–Њ–ї–Њ–≤.

–Т –Љ–љ–Њ–≥–Њ—Д—Г–љ–Ї—Ж–Є–Њ–љ–∞–ї—М–љ—Л—Е –Њ–±—К–µ–Ї—В–∞—Е, —В–∞–Ї–Є—Е –Ї–∞–Ї –ї–Њ–≥–Є—Б—В–Є—З–µ—Б–Ї–Є–µ —Ж–µ–љ—В—А—Л –њ–Њ–і –Ь–Њ—Б–Ї–≤–Њ–є, –Ї–Њ–Љ–±–Є–љ–Є—А–Њ–≤–∞–љ–љ—Л–є –њ–Њ–і—Е–Њ–і –Ї —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Є вАФ —З–µ—А–µ–і–Њ–≤–∞–љ–Є–µ —Б—Г—Е–Њ–є –Є –≤–ї–∞–ґ–љ–Њ–є —Г–±–Њ—А–Ї–Є вАФ –њ–Њ–Ј–≤–Њ–ї—П–µ—В –њ–Њ–і–і–µ—А–ґ–Є–≤–∞—В—М –њ–Њ–Ї—А—Л—В–Є—П –≤ —А–∞–±–Њ—З–µ–Љ —Б–Њ—Б—В–Њ—П–љ–Є–Є –і–Њ 20 –ї–µ—В. –≠—В–Њ –њ–Њ–і—В–≤–µ—А–ґ–і–∞–µ—В—Б—П –Ї–µ–є—Б–∞–Љ–Є –Њ—В —А–Њ—Б—Б–Є–є—Б–Ї–Є—Е –Ї–Њ–Љ–њ–∞–љ–Є–є, –≥–і–µ –≤–љ–µ–і—А–µ–љ–Є–µ —Б–Є—Б—В–µ–Љ –Љ–Њ–љ–Є—В–Њ—А–Є–љ–≥–∞ IoT —Б–Њ–Ї—А–∞—В–Є–ї–Њ –њ—А–Њ—Б—В–Њ–Є –љ–∞ 25%.

–Ф–Є–љ–∞–Љ–Є–Ї–∞ –Є–Ј–љ–Њ—Б–∞ –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ–≥–Њ –њ–Њ–ї–∞ –≤ –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В —Б—А–Њ–Ї–∞ —Б–ї—Г–ґ–±—Л.

–Ю–±—Й–Є–µ –Ј–∞—В—А–∞—В—Л –љ–∞ –Љ–Њ–љ—В–∞–ґ –Є —Г—Е–Њ–і –≤ –њ–µ—А–≤—Л–є –≥–Њ–і —Б–Њ—Б—В–∞–≤–ї—П—О—В 15-20% –Њ—В —Б—В–Њ–Є–Љ–Њ—Б—В–Є –њ–Њ–Ї—А—Л—В–Є—П, –љ–Њ –Њ–Ї—Г–њ–∞—О—В—Б—П –Ј–∞ —Б—З–µ—В —Б–љ–Є–ґ–µ–љ–Є—П –∞–≤–∞—А–Є–є–љ–Њ—Б—В–Є. –Ф–ї—П —В–Њ—З–љ–Њ–≥–Њ –њ–ї–∞–љ–Є—А–Њ–≤–∞–љ–Є—П —А–µ–Ї–Њ–Љ–µ–љ–і—Г–µ—В—Б—П –Ї–Њ–љ—Б—Г–ї—М—В–∞—Ж–Є—П —Б —Б–µ—А—В–Є—Д–Є—Ж–Є—А–Њ–≤–∞–љ–љ—Л–Љ–Є —Б–њ–µ—Ж–Є–∞–ї–Є—Б—В–∞–Љ–Є, –∞–Ї–Ї—А–µ–і–Є—В–Њ–≤–∞–љ–љ—Л–Љ–Є –њ–Њ ISO 9001.

–≠–Ї–Њ–љ–Њ–Љ–Є—З–µ—Б–Ї–Є–є –∞–љ–∞–ї–Є–Ј –Є –Њ–Ї—Г–њ–∞–µ–Љ–Њ—Б—В—М –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л—Е –њ–Њ–ї–Њ–≤

–≠–Ї–Њ–љ–Њ–Љ–Є—З–µ—Б–Ї–∞—П —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ—Б—В—М –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л—Е –њ–Њ–ї–Њ–≤ –Њ–њ—А–µ–і–µ–ї—П–µ—В—Б—П –љ–µ —В–Њ–ї—М–Ї–Њ –њ–µ—А–≤–Њ–љ–∞—З–∞–ї—М–љ—Л–Љ–Є –≤–ї–Њ–ґ–µ–љ–Є—П–Љ–Є, –љ–Њ –Є –і–Њ–ї–≥–Њ—Б—А–Њ—З–љ—Л–Љ–Є —А–∞—Б—Е–Њ–і–∞–Љ–Є –љ–∞ –Њ–±—Б–ї—Г–ґ–Є–≤–∞–љ–Є–µ, –њ—А–Њ—Б—В–Њ–Є –Є —А–µ–Љ–Њ–љ—В. –Т —А–Њ—Б—Б–Є–є—Б–Ї–Њ–Љ —Б—В—А–Њ–Є—В–µ–ї—М–љ–Њ–Љ —Б–µ–Ї—В–Њ—А–µ, –њ–Њ –і–∞–љ–љ—Л–Љ –†–Њ—Б—Б—В–∞—В–∞ –Ј–∞ 2024 –≥–Њ–і, —Б—А–µ–і–љ—П—П —Б—В–Њ–Є–Љ–Њ—Б—В—М –Ї–≤–∞–і—А–∞—В–љ–Њ–≥–Њ –Љ–µ—В—А–∞ –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ–≥–Њ –њ–Њ–Ї—А—Л—В–Є—П –≤–∞—А—М–Є—А—Г–µ—В—Б—П –Њ—В 500 –і–Њ 2000 —А—Г–±–ї–µ–є, —Б ROI (–≤–Њ–Ј–≤—А–∞—В –Є–љ–≤–µ—Б—В–Є—Ж–Є–є) –≤ –њ—А–µ–і–µ–ї–∞—Е 3-7 –ї–µ—В –і–ї—П –±–Њ–ї—М—И–Є–љ—Б—В–≤–∞ –Њ–±—К–µ–Ї—В–Њ–≤. –§–∞–Ї—В–Њ—А—Л, –≤–ї–Є—П—О—Й–Є–µ –љ–∞ –Њ–Ї—Г–њ–∞–µ–Љ–Њ—Б—В—М, –≤–Ї–ї—О—З–∞—О—В —Б–њ–µ—Ж–Є—Д–Є–Ї—Г –Њ—В—А–∞—Б–ї–Є: –≤ –љ–µ—Д—В–µ—Е–Є–Љ–Є–Є –≤—Л—Б–Њ–Ї–Є–µ –Ј–∞—В—А–∞—В—Л –Њ–њ—А–∞–≤–і—Л–≤–∞—О—В—Б—П —Б—В–Њ–є–Ї–Њ—Б—В—М—О –Ї –Ї–Њ—А—А–Њ–Ј–Є–Є, —Б–љ–Є–ґ–∞—П –њ–Њ—В–µ—А–Є –Њ—В –њ—А–Њ—Б—В–Њ–µ–≤ –љ–∞ 30-40%. –Ю–≥—А–∞–љ–Є—З–µ–љ–Є–µ: —А–∞—Б—З–µ—В—Л –Њ—Б–љ–Њ–≤–∞–љ—Л –љ–∞ —Б—А–µ–і–љ–Є—Е –њ–Њ–Ї–∞–Ј–∞—В–µ–ї—П—Е; –і–ї—П —В–Њ—З–љ–Њ—Б—В–Є —В—А–µ–±—Г–µ—В—Б—П –Є–љ–і–Є–≤–Є–і—Г–∞–ї—М–љ—Л–є –∞—Г–і–Є—В —Б —Г—З–µ—В–Њ–Љ –Є–љ—Д–ї—П—Ж–Є–Є –Є —А–µ–≥–Є–Њ–љ–∞–ї—М–љ—Л—Е —Ж–µ–љ –љ–∞ —Н–љ–µ—А–≥–Њ–љ–Њ—Б–Є—В–µ–ї–Є.

–†–∞—Б—З–µ—В –Њ–Ї—Г–њ–∞–µ–Љ–Њ—Б—В–Є –њ—А–Њ–≤–Њ–і–Є—В—Б—П –њ–Њ —Д–Њ—А–Љ—Г–ї–µ PP = IC / (AR — OE), –≥–і–µ PP вАФ –њ–µ—А–Є–Њ–і –Њ–Ї—Г–њ–∞–µ–Љ–Њ—Б—В–Є, IC вАФ –њ–µ—А–≤–Њ–љ–∞—З–∞–ї—М–љ—Л–µ –Є–љ–≤–µ—Б—В–Є—Ж–Є–Є, AR вАФ –µ–ґ–µ–≥–Њ–і–љ–∞—П –≤—Л–≥–Њ–і–∞ –Њ—В –њ–Њ–≤—Л—И–µ–љ–Є—П –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—М–љ–Њ—Б—В–Є, OE вАФ –Њ–њ–µ—А–∞—Ж–Є–Њ–љ–љ—Л–µ —А–∞—Б—Е–Њ–і—Л. –Э–∞–њ—А–Є–Љ–µ—А, –і–ї—П —Б–Ї–ї–∞–і–∞ –њ–ї–Њ—Й–∞–і—М—О 1000 –Љ¬≤ —Б –±–µ—В–Њ–љ–љ—Л–Љ –њ–Њ–ї–Њ–Љ IC —Б–Њ—Б—В–∞–≤–Є—В –Њ–Ї–Њ–ї–Њ 700 000 —А—Г–±–ї–µ–є (700 —А—Г–±./–Љ¬≤), AR вАФ 200 000 —А—Г–±–ї–µ–є –Ј–∞ —Б—З–µ—В —Б–љ–Є–ґ–µ–љ–Є—П –њ—А–Њ—Б—В–Њ–µ–≤, OE вАФ 50 000 —А—Г–±–ї–µ–є –љ–∞ —Г—Е–Њ–і, —З—В–Њ –і–∞–µ—В PP –≤ 4,7 –≥–Њ–і–∞. –У–Є–њ–Њ—В–µ–Ј–∞: –≤–љ–µ–і—А–µ–љ–Є–µ —Н–љ–µ—А–≥–Њ—Н—Д—Д–µ–Ї—В–Є–≤–љ—Л—Е –њ–Њ–Ї—А—Л—В–Є–є —Б —В–µ–њ–ї–Њ–Њ—В—А–∞–ґ–∞—О—Й–Є–Љ–Є –і–Њ–±–∞–≤–Ї–∞–Љ–Є —Б–Њ–Ї—А–∞—В–Є—В –Ј–∞—В—А–∞—В—Л –љ–∞ –Њ—В–Њ–њ–ї–µ–љ–Є–µ –љ–∞ 15% –≤ —Е–Њ–ї–Њ–і–љ—Л—Е –Ї–ї–Є–Љ–∞—В–∞—Е, —В–∞–Ї–Є—Е –Ї–∞–Ї –£—А–∞–ї, –љ–Њ —В—А–µ–±—Г–µ—В –≤–µ—А–Є—Д–Є–Ї–∞—Ж–Є–Є —З–µ—А–µ–Ј —Н–љ–µ—А–≥–µ—В–Є—З–µ—Б–Ї–Є–µ –Љ–Њ–і–µ–ї–Є—А–Њ–≤–∞–љ–Є—П.

«–Ш–љ–≤–µ—Б—В–Є—Ж–Є–Є –≤ –Ї–∞—З–µ—Б—В–≤–µ–љ–љ—Л–µ –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л–µ –њ–Њ–ї—Л –≤–Њ–Ј–≤—А–∞—Й–∞—О—В—Б—П –Ј–∞ —Б—З–µ—В –Љ–Є–љ–Є–Љ–Є–Ј–∞—Ж–Є–Є —А–Є—Б–Ї–Њ–≤ –Є —А–Њ—Б—В–∞ –Њ–њ–µ—А–∞—Ж–Є–Њ–љ–љ–Њ–є —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ—Б—В–Є –љ–∞ 20-25%.»

–Ш—Б—В–Њ—З–љ–Є–Ї: –Њ—В—З–µ—В –°–±–µ—А–±–∞–љ–Ї–∞ –њ–Њ –Є–љ–≤–µ—Б—В–Є—Ж–Є—П–Љ –≤ –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Г—О –Є–љ—Д—А–∞—Б—В—А—Г–Ї—В—Г—А—Г, 2025.

–°—А–∞–≤–љ–µ–љ–Є–µ —Н–Ї–Њ–љ–Њ–Љ–Є—З–µ—Б–Ї–Є—Е –њ–Њ–Ї–∞–Ј–∞—В–µ–ї–µ–є –њ–Њ —В–Є–њ–∞–Љ –њ–Њ–Ї—А—Л—В–Є–є –≤—Л—П–≤–ї—П–µ—В –њ—А–µ–Є–Љ—Г—Й–µ—Б—В–≤–∞ –њ–Њ–ї–Є–Љ–µ—А–љ—Л—Е —Б–Є—Б—В–µ–Љ –≤ –Є–љ—В–µ–љ—Б–Є–≤–љ—Л—Е —А–µ–ґ–Є–Љ–∞—Е. –Т –ї–Њ–≥–Є—Б—В–Є–Ї–µ –±–µ—В–Њ–љ–љ—Л–µ –њ–Њ–ї—Л –Њ–Ї—Г–њ–∞—О—В—Б—П –±—Л—Б—В—А–µ–µ –Ј–∞ —Б—З–µ—В –љ–Є–Ј–Ї–Њ–є —Ж–µ–љ—Л, –љ–Њ –њ–Њ–ї–Є–Љ–µ—А–љ—Л–µ —Б–љ–Є–ґ–∞—О—В –Ј–∞—В—А–∞—В—Л –љ–∞ —А–µ–Љ–Њ–љ—В –≤ 2-3 —А–∞–Ј–∞. –Т–ї–Є—П–љ–Є–µ –Є–љ—Д–ї—П—Ж–Є–Є: –њ—А–Є —А–Њ—Б—В–µ —Ж–µ–љ –љ–∞ –Љ–∞—В–µ—А–Є–∞–ї—Л –љ–∞ 8% –≤ –≥–Њ–і (–њ—А–Њ–≥–љ–Њ–Ј –¶–С –†–§ –љ–∞ 2025), –њ—А–µ–і–њ–Њ—З—В–Є—В–µ–ї—М–љ—Л –і–Њ–ї–≥–Њ–≤–µ—З–љ—Л–µ –≤–∞—А–Є–∞–љ—В—Л —Б –≥–∞—А–∞–љ—В–Є–µ–є —Б–≤—Л—И–µ 10 –ї–µ—В. –Ф–Њ–њ—Г—Й–µ–љ–Є–µ: –∞–љ–∞–ї–Є–Ј –љ–µ —Г—З–Є—В—Л–≤–∞–µ—В —Б—Г–±—Б–Є–і–Є–Є –њ–Њ –њ—А–Њ–≥—А–∞–Љ–Љ–∞–Љ –Є–Љ–њ–Њ—А—В–Њ–Ј–∞–Љ–µ—Й–µ–љ–Є—П, –Ї–Њ—В–Њ—А—Л–µ –Љ–Њ–≥—Г—В —Б–љ–Є–Ј–Є—В—М IC –љ–∞ 10-15% –і–ї—П –Њ—В–µ—З–µ—Б—В–≤–µ–љ–љ—Л—Е –њ—А–Њ–і—Г–Ї—В–Њ–≤.

–Ґ–Є–њ –њ–Њ–Ї—А—Л—В–Є—П–Я–µ—А–≤–Њ–љ–∞—З–∞–ї—М–љ—Л–µ –Ј–∞—В—А–∞—В—Л, —А—Г–±./–Љ¬≤–Х–ґ–µ–≥–Њ–і–љ—Л–µ —А–∞—Б—Е–Њ–і—Л –љ–∞ —Г—Е–Њ–і, —А—Г–±./–Љ¬≤–Я–µ—А–Є–Њ–і –Њ–Ї—Г–њ–∞–µ–Љ–Њ—Б—В–Є, –ї–µ—В–≠–Ї–Њ–љ–Њ–Љ–Є—П –Њ—В —А–µ–Љ–Њ–љ—В–∞, %ROI –Ј–∞ 10 –ї–µ—В, %–С–µ—В–Њ–љ–љ—Л–є –∞—А–Љ–Є—А–Њ–≤–∞–љ–љ—Л–є500-80020-303-525150-200–≠–њ–Њ–Ї—Б–Є–і–љ—Л–є –њ–Њ–ї–Є–Љ–µ—А–љ—Л–є1200-180010-154-650200-250–Я–Њ–ї–Є—Г—А–µ—В–∞–љ–Њ–≤—Л–є1000-150015-204-740180-220–†–µ–Ј–Є–љ–Њ–≤—Л–є800-120025-355-830120-160

–Ґ–∞–±–ї–Є—Ж–∞ —Б–Њ—Б—В–∞–≤–ї–µ–љ–∞ –љ–∞ –Њ—Б–љ–Њ–≤–µ –∞–≥—А–µ–≥–Є—А–Њ–≤–∞–љ–љ—Л—Е –і–∞–љ–љ—Л—Е –Њ—В—А–∞—Б–ї–µ–≤—Л—Е –∞—Б—Б–Њ—Ж–Є–∞—Ж–Є–є –Є –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї–µ–є –Ј–∞ 2024-2025 –≥–Њ–і—Л. –Ю–≥—А–∞–љ–Є—З–µ–љ–Є–µ: –њ–Њ–Ї–∞–Ј–∞—В–µ–ї–Є –і–ї—П —Б—В–∞–љ–і–∞—А—В–љ—Л—Е —Г—Б–ї–Њ–≤–Є–є; –≤ –∞–≥—А–µ—Б—Б–Є–≤–љ—Л—Е —Б—А–µ–і–∞—Е, –Ї–∞–Ї –љ–∞ —Е–Є–Љ–Є—З–µ—Б–Ї–Є—Е –Ј–∞–≤–Њ–і–∞—Е, ROI –і–ї—П –њ–Њ–ї–Є–Љ–µ—А–Њ–≤ –Љ–Њ–ґ–µ—В –≤—Л—А–∞—Б—В–Є –і–Њ 300% –Ј–∞ —Б—З–µ—В –њ—А–µ–і–Њ—В–≤—А–∞—Й–µ–љ–Є—П –∞–≤–∞—А–Є–є.

–§–Є–љ–∞–љ—Б–Њ–≤–Њ–µ –њ–ї–∞–љ–Є—А–Њ–≤–∞–љ–Є–µ –≤–Ї–ї—О—З–∞–µ—В –≥—А–∞–љ—В–Њ–≤—Л–µ –њ—А–Њ–≥—А–∞–Љ–Љ—Л: –≤ 2025 –≥–Њ–і—Г –§–Њ–љ–і —А–∞–Ј–≤–Є—В–Є—П –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ—Б—В–Є –њ—А–µ–і–ї–∞–≥–∞–µ—В —Б—Г–±—Б–Є–і–Є–Є –і–Њ 50% –љ–∞ –Є–љ–љ–Њ–≤–∞—Ж–Є–Њ–љ–љ—Л–µ –њ–Њ–Ї—А—Л—В–Є—П, –Њ—Б–Њ–±–µ–љ–љ–Њ –і–ї—П –Ь–°–Я –≤ –њ—А–Є–Њ—А–Є—В–µ—В–љ—Л—Е —А–µ–≥–Є–Њ–љ–∞—Е, —В–∞–Ї–Є—Е –Ї–∞–Ї –Я–Њ–≤–Њ–ї–ґ—М–µ. –Ґ–Є–њ–Є—З–љ—Л–µ –Њ—И–Є–±–Ї–Є: –Є–≥–љ–Њ—А–Є—А–Њ–≤–∞–љ–Є–µ —Б–Ї—А—Л—В—Л—Е –Ј–∞—В—А–∞—В, –Ї–∞–Ї –њ–Њ—В–µ—А—П –њ—А–Њ–і—Г–Ї—Ж–Є–Є –Є–Ј-–Ј–∞ —Б–Ї–Њ–ї–Њ–≤ (–і–Њ 5% –≤ –≥–Њ–і); —А–µ—И–µ–љ–Є–µ вАФ –≤–Ї–ї—О—З–µ–љ–Є–µ –≤ –±—О–і–ґ–µ—В —А–µ–Ј–µ—А–≤ –љ–∞ –љ–µ–њ—А–µ–і–≤–Є–і–µ–љ–љ—Л–µ —А–∞—Б—Е–Њ–і—Л –≤ 10%. –Ф—А—Г–≥–∞—П вАФ –≤—Л–±–Њ—А –і–µ—И–µ–≤–Њ–є –∞–ї—М—В–µ—А–љ–∞—В–Є–≤—Л –±–µ–Ј —Б–µ—А—В–Є—Д–Є–Ї–∞—Ж–Є–Є, –њ—А–Є–≤–Њ–і—П—Й–Є–є –Ї –і–Њ—Б—А–Њ—З–љ–Њ–Љ—Г –≤—Л—Е–Њ–і—Г –Є–Ј —Б—В—А–Њ—П; –Є–Ј–±–µ–≥–∞—В—М, –њ—А–Њ–≤–µ—А—П—П —Б–µ—А—В–Є—Д–Є–Ї–∞—В—Л –њ–Њ –Ґ–† –Ґ–° 014/2011.

- –Р–љ–∞–ї–Є–Ј —З—Г–≤—Б—В–≤–Є—В–µ–ї—М–љ–Њ—Б—В–Є: –≤–∞—А—М–Є—А–Њ–≤–∞–љ–Є–µ —Ж–µ–љ –љ–∞ +10% —Г–≤–µ–ї–Є—З–Є–≤–∞–µ—В PP –љ–∞ 1-2 –≥–Њ–і–∞.

- –Э–∞–ї–Њ–≥–Њ–≤—Л–µ –ї—М–≥–Њ—В—Л: –∞–Љ–Њ—А—В–Є–Ј–∞—Ж–Є—П –њ–Њ —Б—В–∞–≤–Ї–µ 10% –і–ї—П –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л—Е –∞–Ї—В–Є–≤–Њ–≤.

- –°—В—А–∞—Е–Њ–≤–∞–љ–Є–µ: –њ–Њ–Ї—А—Л—В–Є–µ —А–Є—Б–Ї–Њ–≤ –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є –Њ—В 1% –Њ—В IC.

- –Ь–Њ–љ–Є—В–Њ—А–Є–љ–≥ KPI: –Њ—В—Б–ї–µ–ґ–Є–≤–∞–љ–Є–µ –њ—А–Њ—Б—В–Њ–µ–≤ –≤ ERP-—Б–Є—Б—В–µ–Љ–∞—Е.

- –Ю–њ—В–Є–Љ–Є–Ј–∞—Ж–Є—П: —А–Њ—В–∞—Ж–Є—П —Г—Е–Њ–і–∞ –і–ї—П —Б–љ–Є–ґ–µ–љ–Є—П OE –љ–∞ 20%.

–І–µ–Ї-–ї–Є—Б—В –і–ї—П —Н–Ї–Њ–љ–Њ–Љ–Є—З–µ—Б–Ї–Њ–≥–Њ –Њ–±–Њ—Б–љ–Њ–≤–∞–љ–Є—П:

- –°–Њ–±—А–∞—В—М –і–∞–љ–љ—Л–µ –Њ —В–µ–Ї—Г—Й–Є—Е –њ–Њ—В–µ—А—П—Е: –Њ—В –њ—А–Њ—Б—В–Њ–µ–≤ –Є —А–µ–Љ–Њ–љ—В–Њ–≤.

- –†–∞—Б—Б—З–Є—В–∞—В—М IC –Є AR: —Б –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ–Љ –Њ–љ–ї–∞–є–љ-–Ї–∞–ї—М–Ї—Г–ї—П—В–Њ—А–Њ–≤ –Њ—В –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї–µ–є.

- –Ю—Ж–µ–љ–Є—В—М —А–Є—Б–Ї–Є: —Б—Ж–µ–љ–∞—А–Є–Є –Є–љ—Д–ї—П—Ж–Є–Є –Є –Ї–Њ–ї–µ–±–∞–љ–Є–є –Ї—Г—А—Б–Њ–≤.

- –°—А–∞–≤–љ–Є—В—М –≤–∞—А–Є–∞–љ—В—Л: –Љ–Є–љ–Є–Љ—Г–Љ —В—А–Є —В–Є–њ–∞ –њ–Њ–Ї—А—Л—В–Є–є.

- –Я–Њ–і–≥–Њ—В–Њ–≤–Є—В—М –Њ—В—З–µ—В: —Б –њ—А–Њ–≥–љ–Њ–Ј–Њ–Љ –і–µ–љ–µ–ґ–љ—Л–є –њ–Њ—В–Њ–Ї –љ–∞ 5-10 –ї–µ—В.

«–Т 2025 –≥–Њ–і—Г —Ж–Є—Д—А–Њ–≤–Є–Ј–∞—Ж–Є—П —А–∞—Б—З–µ—В–Њ–≤ –Њ–Ї—Г–њ–∞–µ–Љ–Њ—Б—В–Є –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л—Е –њ–Њ–ї–Њ–≤ –њ–Њ–Ј–≤–Њ–ї–Є—В –њ–Њ–≤—Л—Б–Є—В—М —В–Њ—З–љ–Њ—Б—В—М –њ—А–Њ–≥–љ–Њ–Ј–Њ–≤ –љ–∞ 40%.»

–Ш—Б—В–Њ—З–љ–Є–Ї: –∞–љ–∞–ї–Є—В–Є–Ї–∞ McKinsey –њ–Њ —Б—В—А–Њ–Є—В–µ–ї—М–љ–Њ–є –Њ—В—А–∞—Б–ї–Є –†–Њ—Б—Б–Є–Є.

–Т –Є—В–Њ–≥–µ, –і–ї—П –Ї—А—Г–њ–љ—Л—Е –њ—А–µ–і–њ—А–Є—П—В–Є–є, —В–∞–Ї–Є—Е –Ї–∞–Ї –∞–≤—В–Њ–Ј–∞–≤–Њ–і—Л –≤ –Ґ–∞—В–∞—А—Б—В–∞–љ–µ, –Є–љ–≤–µ—Б—В–Є—Ж–Є–Є –≤ –њ—А–µ–Љ–Є—Г–Љ-–њ–Њ–Ї—А—Л—В–Є—П —Б –∞–љ—В–Є—Б—В–∞—В–Є—З–µ—Б–Ї–Є–Љ–Є —Б–≤–Њ–є—Б—В–≤–∞–Љ–Є –Њ–±–µ—Б–њ–µ—З–Є–≤–∞—О—В –љ–µ —В–Њ–ї—М–Ї–Њ —Д–Є–љ–∞–љ—Б–Њ–≤—Г—О –Њ—В–і–∞—З—Г, –љ–Њ –Є —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Є–µ —Н–Ї—Б–њ–Њ—А—В–љ—Л–Љ —Б—В–∞–љ–і–∞—А—В–∞–Љ –Х–°, –Њ—В–Ї—А—Л–≤–∞—П –љ–Њ–≤—Л–µ —А—Л–љ–Ї–Є. –≠—В–Њ –і–µ–ї–∞–µ—В –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л–µ –њ–Њ–ї—Л —Б—В—А–∞—В–µ–≥–Є—З–µ—Б–Ї–Є–Љ –∞–Ї—В–Є–≤–Њ–Љ –≤ –Ї–Њ–љ–Ї—Г—А–µ–љ—В–љ–Њ–є —Б—А–µ–і–µ.

–Ф–ї—П –Љ–∞–ї—Л—Е –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤ –Њ–њ—В–Є–Љ–∞–ї—М–љ—Л –≥–Є–±—А–Є–і–љ—Л–µ —А–µ—И–µ–љ–Є—П —Б –њ–Њ—Н—В–∞–њ–љ—Л–Љ –≤–љ–µ–і—А–µ–љ–Є–µ–Љ, –Љ–Є–љ–Є–Љ–Є–Ј–Є—А—Г—П –љ–∞—З–∞–ї—М–љ—Л–µ –≤–ї–Њ–ґ–µ–љ–Є—П. –Ю–±—Й–Є–є —В—А–µ–љ–і: –њ–µ—А–µ—Е–Њ–і –Ї —Г—Б—В–Њ–є—З–Є–≤—Л–Љ –Љ–∞—В–µ—А–Є–∞–ї–∞–Љ —Б –љ–Є–Ј–Ї–Є–Љ —Г–≥–ї–µ—А–Њ–і–љ—Л–Љ —Б–ї–µ–і–Њ–Љ, —З—В–Њ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г–µ—В —Ж–µ–ї—П–Љ –Ј–µ–ї–µ–љ–Њ–є —Н–Ї–Њ–љ–Њ–Љ–Є–Ї–Є –њ–Њ —Г–Ї–∞–Ј—Г –Я—А–µ–Ј–Є–і–µ–љ—В–∞ –†–§ –Њ—В 2024 –≥–Њ–і–∞, –њ–Њ—В–µ–љ—Ж–Є–∞–ї—М–љ–Њ —Б–љ–Є–ґ–∞—П OE –љ–∞ 10-15% –Ј–∞ —Б—З–µ—В —Н–љ–µ—А–≥–Њ—Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ—Б—В–Є.

–Я–µ—А—Б–њ–µ–Ї—В–Є–≤—Л —А–∞–Ј–≤–Є—В–Є—П –Є –Є–љ–љ–Њ–≤–∞—Ж–Є–Є –≤ –Њ–±–ї–∞—Б—В–Є –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л—Е –њ–Њ–ї–Њ–≤

–С—Г–і—Г—Й–µ–µ –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л—Е –њ–Њ–ї–Њ–≤ –≤ –†–Њ—Б—Б–Є–Є —Б–≤—П–Ј–∞–љ–Њ —Б –≤–љ–µ–і—А–µ–љ–Є–µ–Љ –њ–µ—А–µ–і–Њ–≤—Л—Е —В–µ—Е–љ–Њ–ї–Њ–≥–Є–є, –Њ—А–Є–µ–љ—В–Є—А–Њ–≤–∞–љ–љ—Л—Е –љ–∞ —Г—Б—В–Њ–є—З–Є–≤–Њ—Б—В—М –Є —Ж–Є—Д—А–Њ–≤–Є–Ј–∞—Ж–Є—О. –Я–Њ –њ—А–Њ–≥–љ–Њ–Ј–∞–Љ –Ь–Є–љ–њ—А–Њ–Љ—В–Њ—А–≥–∞ –љ–∞ 2025-2030 –≥–Њ–і—Л, —А—Л–љ–Њ–Ї –≤—Л—А–∞—Б—В–µ—В –љ–∞ 15-20% –µ–ґ–µ–≥–Њ–і–љ–Њ –Ј–∞ —Б—З–µ—В –Є–Љ–њ–Њ—А—В–Њ–Ј–∞–Љ–µ—Й–µ–љ–Є—П –Є —Д–Њ–Ї—Г—Б–∞ –љ–∞ —Г–Љ–љ—Л—Е –Љ–∞—В–µ—А–Є–∞–ї–∞—Е. –Ш–љ–љ–Њ–≤–∞—Ж–Є–Є –≤–Ї–ї—О—З–∞—О—В –љ–∞–љ–Њ-–Љ–Њ–і–Є—Д–Є—Ж–Є—А–Њ–≤–∞–љ–љ—Л–µ —Б–Њ—Б—В–∞–≤—Л —Б —Б–∞–Љ–Њ–Ј–∞–ї–µ—З–Є–≤–∞—О—Й–Є–Љ–Є—Б—П —Б–≤–Њ–є—Б—В–≤–∞–Љ–Є: –њ—А–Є —В—А–µ—Й–Є–љ–∞—Е –і–Њ 0,5 –Љ–Љ –њ–Њ–ї–Є–Љ–µ—А—Л –∞–Ї—В–Є–≤–Є—А—Г—О—В –Љ–Є–Ї—А–Њ–Ї–∞–њ—Б—Г–ї—Л, –≤–Њ—Б—Б—В–∞–љ–∞–≤–ї–Є–≤–∞—П —Б—В—А—Г–Ї—В—Г—А—Г –±–µ–Ј –≤–Љ–µ—И–∞—В–µ–ї—М—Б—В–≤–∞. –≠—В–Њ –Њ—Б–Њ–±–µ–љ–љ–Њ –∞–Ї—В—Г–∞–ї—М–љ–Њ –і–ї—П –∞–≤—В–Њ–Љ–Њ–±–Є–ї—М–љ–Њ–є –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ—Б—В–Є –≤ –¶–µ–љ—В—А–∞–ї—М–љ–Њ–Љ —Д–µ–і–µ—А–∞–ї—М–љ–Њ–Љ –Њ–Ї—А—Г–≥–µ, –≥–і–µ —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є—П –Ї—А—Г–≥–ї–Њ—Б—Г—В–Њ—З–љ–∞—П.

–¶–Є—Д—А–Њ–≤—Л–µ —А–µ—И–µ–љ–Є—П, —В–∞–Ї–Є–µ –Ї–∞–Ї –і–∞—В—З–Є–Ї–Є –≤—Б—В—А–Њ–µ–љ–љ—Л–µ –≤ –њ–Њ–Ї—А—Л—В–Є–µ –і–ї—П –Љ–Њ–љ–Є—В–Њ—А–Є–љ–≥–∞ –љ–∞–≥—А—Г–Ј–Ї–Є –Є –≤–ї–∞–ґ–љ–Њ—Б—В–Є –≤ —А–µ–∞–ї—М–љ–Њ–Љ –≤—А–µ–Љ–µ–љ–Є, –Є–љ—В–µ–≥—А–Є—А—Г—О—В—Б—П —Б —Б–Є—Б—В–µ–Љ–∞–Љ–Є BIM (—Б—В—А–Њ–Є—В–µ–ї—М–љ–∞—П –Є–љ—Д–Њ—А–Љ–∞—Ж–Є–Њ–љ–љ–∞—П –Љ–Њ–і–µ–ї—М). –Т –њ–Є–ї–Њ—В–љ—Л—Е –њ—А–Њ–µ–Ї—В–∞—Е –љ–∞ –Ј–∞–≤–Њ–і–∞—Е –≤ –°–Є–±–Є—А–Є —В–∞–Ї–Є–µ –њ–Њ–ї—Л –њ–µ—А–µ–і–∞—О—В –і–∞–љ–љ—Л–µ –≤ –Њ–±–ї–∞–Ї–Њ, –њ—А–µ–і—Б–Ї–∞–Ј—Л–≤–∞—П –Є–Ј–љ–Њ—Б —Б —В–Њ—З–љ–Њ—Б—В—М—О 95%. –Ю–≥—А–∞–љ–Є—З–µ–љ–Є–µ: –≤–љ–µ–і—А–µ–љ–Є–µ —В—А–µ–±—Г–µ—В –Ї–≤–∞–ї–Є—Д–Є—Ж–Є—А–Њ–≤–∞–љ–љ—Л—Е IT-—Б–њ–µ—Ж–Є–∞–ї–Є—Б—В–Њ–≤; –≤ –Љ–∞–ї—Л—Е –њ—А–µ–і–њ—А–Є—П—В–Є—П—Е –±–∞—А—М–µ—А вАФ —Б—В–Њ–Є–Љ–Њ—Б—В—М –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П –Њ—В 50 000 —А—Г–±–ї–µ–є –љ–∞ 100 –Љ¬≤. –У–Є–њ–Њ—В–µ–Ј–∞: –Ї–Њ–Љ–±–Є–љ–∞—Ж–Є—П —Б –Ш–Ш –і–ї—П –њ—А–Њ–≥–љ–Њ–Ј–Є—А–Њ–≤–∞–љ–Є—П —А–µ–Љ–Њ–љ—В–∞ —Б–Њ–Ї—А–∞—В–Є—В –Ј–∞—В—А–∞—В—Л –љ–∞ 25%, –љ–Њ –љ—Г–ґ–і–∞–µ—В—Б—П –≤ —В–µ—Б—В–Є—А–Њ–≤–∞–љ–Є–Є –љ–∞ –Њ—В–µ—З–µ—Б—В–≤–µ–љ–љ—Л—Е –њ–ї–∞—В—Д–Њ—А–Љ–∞—Е.

«–Ш–љ–љ–Њ–≤–∞—Ж–Є–Њ–љ–љ—Л–µ –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л–µ –њ–Њ–ї—Л —Б—В–∞–љ—Г—В –Ї–ї—О—З–Њ–Љ –Ї –њ–Њ–≤—Л—И–µ–љ–Є—О –Ї–Њ–љ–Ї—Г—А–µ–љ—В–Њ—Б–њ–Њ—Б–Њ–±–љ–Њ—Б—В–Є —А–Њ—Б—Б–Є–є—Б–Ї–Є—Е –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤ –≤ –≥–ї–Њ–±–∞–ї—М–љ–Њ–є —Н–Ї–Њ–љ–Њ–Љ–Є–Ї–µ.»

–Ш—Б—В–Њ—З–љ–Є–Ї: —Б—В—А–∞—В–µ–≥–Є—П —А–∞–Ј–≤–Є—В–Є—П —Б—В—А–Њ–Є—В–µ–ї—М–љ–Њ–є –Њ—В—А–∞—Б–ї–Є –і–Њ 2030 –≥–Њ–і–∞, —Г—В–≤–µ—А–ґ–і–µ–љ–љ–∞—П –Я—А–∞–≤–Є—В–µ–ї—М—Б—В–≤–Њ–Љ –†–§.

–≠–Ї–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є–µ –Є–љ–љ–Њ–≤–∞—Ж–Є–Є –њ–Њ–і—З–µ—А–Ї–Є–≤–∞—О—В –њ–µ—А–µ—Е–Њ–і –Ї –±–Є–Њ—А–∞–Ј–ї–∞–≥–∞–µ–Љ—Л–Љ –њ–Њ–ї–Є–Љ–µ—А–∞–Љ –љ–∞ –Њ—Б–љ–Њ–≤–µ —А–∞—Б—В–Є—В–µ–ї—М–љ—Л—Е —Б–Љ–Њ–ї, —Б–љ–Є–ґ–∞—О—Й–Є–Љ –≤—Л–±—А–Њ—Б—Л CO2 –љ–∞ 30% –њ–Њ —Б—А–∞–≤–љ–µ–љ–Є—О —Б —В—А–∞–і–Є—Ж–Є–Њ–љ–љ—Л–Љ–Є. –Т —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Є–Є —Б —Д–µ–і–µ—А–∞–ї—М–љ—Л–Љ –њ—А–Њ–µ–Ї—В–Њ–Љ –≠–Ї–Њ–ї–Њ–≥–Є—П, —В–∞–Ї–Є–µ –њ–Њ–Ї—А—Л—В–Є—П –Њ–±—П–Ј–∞—В–µ–ї—М–љ—Л –і–ї—П –љ–Њ–≤—Л—Е –Њ–±—К–µ–Ї—В–Њ–≤ –≤ –Њ—Е—А–∞–љ—П–µ–Љ—Л—Е –Ј–Њ–љ–∞—Е, –Ї–∞–Ї –≤ –љ–∞—Ж–Є–Њ–љ–∞–ї—М–љ—Л—Е –њ–∞—А–Ї–∞—Е –Ъ–∞–≤–Ї–∞–Ј–∞. –Ф—А—Г–≥–Њ–µ –љ–∞–њ—А–∞–≤–ї–µ–љ–Є–µ вАФ –∞–љ—В–Є–±–∞–Ї—В–µ—А–Є–∞–ї—М–љ—Л–µ –і–Њ–±–∞–≤–Ї–Є —Б —Б–µ—А–µ–±—А—П–љ—Л–Љ–Є –љ–∞–љ–Њ—З–∞—Б—В–Є—Ж–∞–Љ–Є, —Н—Д—Д–µ–Ї—В–Є–≤–љ—Л–µ –њ—А–Њ—В–Є–≤ –Љ–Є–Ї—А–Њ–±–Њ–≤ –≤ —Д–∞—А–Љ–∞—Ж–µ–≤—В–Є–Ї–µ, —Б —Б–µ—А—В–Є—Д–Є–Ї–∞—Ж–Є–µ–є –њ–Њ –°–∞–љ –Я–Є –Э 2.1.7.1322-03.

- –У–Є–±–Ї–Є–µ –њ–Њ–ї—Л: –Љ–Њ–і—Г–ї—М–љ—Л–µ —Б–Є—Б—В–µ–Љ—Л –і–ї—П –±—Л—Б—В—А–Њ–≥–Њ –і–µ–Љ–Њ–љ—В–∞–ґ–∞, –Є–і–µ–∞–ї—М–љ—Л –і–ї—П –≤—А–µ–Љ–µ–љ–љ—Л—Е –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–є –љ–∞ —Б—В—А–Њ–є–њ–ї–Њ—Й–∞–і–Ї–∞—Е.

- –Ґ–µ–њ–ї–Њ–њ—А–Њ–≤–Њ–і—П—Й–Є–µ –њ–Њ–Ї—А—Л—В–Є—П: —Б –≥—А–∞—Д–µ–љ–Њ–≤—Л–Љ–Є –і–Њ–±–∞–≤–Ї–∞–Љ–Є –і–ї—П –њ–Њ–і–Њ–≥—А–µ–≤–∞ –≤ —Е–Њ–ї–Њ–і–љ—Л—Е —Ж–µ—Е–∞—Е –Р—А–Ї—В–Є–Ї–Є, —Н–Ї–Њ–љ–Њ–Љ—П —Н–љ–µ—А–≥–Є—О –љ–∞ 20%.

- –Ю–њ—В–Є—З–µ—Б–Ї–Є–µ –≤–Њ–ї–Њ–Ї–љ–∞: –Є–љ—В–µ–≥—А–∞—Ж–Є—П –і–ї—П –Њ—Б–≤–µ—Й–µ–љ–Є—П, —Б–љ–Є–ґ–∞—О—Й–∞—П –њ–Њ—В—А–µ–±–ї–µ–љ–Є–µ —Н–ї–µ–Ї—В—А–Є—З–µ—Б—В–≤–∞ –≤ —Б–Ї–ї–∞–і–∞—Е.

- –Ь–љ–Њ–≥–Њ—Б–ї–Њ–є–љ—Л–µ –Ї–Њ–Љ–њ–Њ–Ј–Є—В—Л: –Ї–Њ–Љ–±–Є–љ–∞—Ж–Є—П –±–µ—В–Њ–љ–∞ –Є –њ–Њ–ї–Є–Љ–µ—А–∞ –і–ї—П —Б–µ–є—Б–Љ–Њ—Б—В–Њ–є–Ї–Є—Е —А–µ–≥–Є–Њ–љ–Њ–≤, –Ї–∞–Ї –Ъ–∞–Љ—З–∞—В–Ї–∞.

- –Я–µ—А—Б–Њ–љ–∞–ї–Є–Ј–∞—Ж–Є—П: 3D-–њ–µ—З–∞—В—М –њ–Њ–Ї—А—Л—В–Є–є –њ–Њ–і –Ї–Њ–љ–Ї—А–µ—В–љ—Л–µ –љ–∞–≥—А—Г–Ј–Ї–Є.

–Т—Л–Ј–Њ–≤—Л —А–∞–Ј–≤–Є—В–Є—П: –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В—М –Њ—В –њ–Њ—Б—В–∞–≤–Њ–Ї –Є–Љ–њ–Њ—А—В–љ—Л—Е –і–Њ–±–∞–≤–Њ–Ї, –љ–µ—Б–Љ–Њ—В—А—П –љ–∞ –ї–Њ–Ї–∞–ї–Є–Ј–∞—Ж–Є—О 70% –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ –њ–Њ –і–∞–љ–љ—Л–Љ 2024 –≥–Њ–і–∞. –†–µ—И–µ–љ–Є–µ вАФ –≥–Њ—Б—Г–і–∞—А—Б—В–≤–µ–љ–љ—Л–µ –≥—А–∞–љ—В—Л –љ–∞ –Э–Ш–Ю–Ъ–†, —А–∞—Б–њ—А–µ–і–µ–ї—П–µ–Љ—Л–µ —З–µ—А–µ–Ј –§–Њ–љ–і —Б–Њ–і–µ–є—Б—В–≤–Є—П –Є–љ–љ–Њ–≤–∞—Ж–Є—П–Љ. –Я–µ—А—Б–њ–µ–Ї—В–Є–≤–∞: –Ї 2030 –≥–Њ–і—Г 50% –љ–Њ–≤—Л—Е –њ–Њ–ї–Њ–≤ –±—Г–і—Г—В —Г–Љ–љ—Л–Љ–Є, –Є–љ—В–µ–≥—А–Є—А–Њ–≤–∞–љ–љ—Л–Љ–Є –≤ –Ш–љ–і—Г—Б—В—А–Є—П 4.0, —З—В–Њ –њ–Њ–≤—Л—Б–Є—В –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—М–љ–Њ—Б—В—М –љ–∞ 15-20%.

–І–µ–Ї-–ї–Є—Б—В –і–ї—П –≤–љ–µ–і—А–µ–љ–Є—П –Є–љ–љ–Њ–≤–∞—Ж–Є–є:

- –Ю—Ж–µ–љ–Є—В—М —Б–Њ–≤–Љ–µ—Б—В–Є–Љ–Њ—Б—В—М: —Б —Б—Г—Й–µ—Б—В–≤—Г—О—Й–Є–Љ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є–µ–Љ –Є –љ–Њ—А–Љ–∞—В–Є–≤–∞–Љ–Є.

- –Я—А–Њ—В–µ—Б—В–Є—А–Њ–≤–∞—В—М –њ—А–Њ—В–Њ—В–Є–њ: –≤ –ї–∞–±–Њ—А–∞—В–Њ—А–љ—Л—Е —Г—Б–ї–Њ–≤–Є—П—Е –њ–Њ –У–Ю–°–Ґ –† 56596-2015.

- –†–∞—Б—Б—З–Є—В–∞—В—М –Є–љ—В–µ–≥—А–∞—Ж–Є—О: —Б —Ж–Є—Д—А–Њ–≤—Л–Љ–Є —Б–Є—Б—В–µ–Љ–∞–Љ–Є –њ—А–µ–і–њ—А–Є—П—В–Є—П.

- –Ю–±—Г—З–Є—В—М –њ–µ—А—Б–Њ–љ–∞–ї: —Б–µ–Љ–Є–љ–∞—А—Л –њ–Њ —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Є –љ–Њ–≤—Л—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤.

- –Ь–Њ–љ–Є—В–Њ—А–Є—В—М —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ—Б—В—М: –µ–ґ–µ–Ї–≤–∞—А—В–∞–ї—М–љ—Л–µ –Њ—В—З–µ—В—Л –Њ KPI.

–Т –≥–ї–Њ–±–∞–ї—М–љ–Њ–Љ –Ї–Њ–љ—В–µ–Ї—Б—В–µ —А–Њ—Б—Б–Є–є—Б–Ї–Є–µ –Є–љ–љ–Њ–≤–∞—Ж–Є–Є, —В–∞–Ї–Є–µ –Ї–∞–Ї –њ–Њ–ї—Л —Б –њ–Њ–≤—Л—И–µ–љ–љ–Њ–є –Њ–≥–љ–µ—Б—В–Њ–є–Ї–Њ—Б—В—М—О (–Ї–ї–∞—Б—Б –Ъ–Ь1 –њ–Њ –У–Ю–°–Ґ 30244-94), —Н–Ї—Б–њ–Њ—А—В–Є—А—Г—О—В—Б—П –≤ —Б—В—А–∞–љ—Л –Х–Р–≠–°, —Г–Ї—А–µ–њ–ї—П—П –њ–Њ–Ј–Є—Ж–Є–Є –љ–∞ —А—Л–љ–Ї–µ. –≠—В–Њ –Њ—В–Ї—А—Л–≤–∞–µ—В –≥–Њ—А–Є–Ј–Њ–љ—В—Л –і–ї—П —Б–Њ–≤–Љ–µ—Б—В–љ—Л—Е —А–∞–Ј—А–∞–±–Њ—В–Њ–Ї —Б –њ–∞—А—В–љ–µ—А–∞–Љ–Є –Є–Ј –С–µ–ї–∞—А—Г—Б–Є –Є –Ъ–∞–Ј–∞—Е—Б—В–∞–љ–∞.

–І–∞—Б—В–Њ –Ј–∞–і–∞–≤–∞–µ–Љ—Л–µ –≤–Њ–њ—А–Њ—Б—Л

–Ъ–∞–Ї–Є–µ –Њ—Б–љ–Њ–≤–љ—Л–µ –њ—А–µ–Є–Љ—Г—Й–µ—Б—В–≤–∞ –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л—Е –њ–Њ–ї–Њ–≤ –њ–µ—А–µ–і –Њ–±—Л—З–љ—Л–Љ–Є –±–µ—В–Њ–љ–љ—Л–Љ–Є —Б—В—П–ґ–Ї–∞–Љ–Є?

–Я—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л–µ –њ–Њ–ї—Л –њ—А–µ–≤–Њ—Б—Е–Њ–і—П—В –Њ–±—Л—З–љ—Л–µ –±–µ—В–Њ–љ–љ—Л–µ —Б—В—П–ґ–Ї–Є –њ–Њ –љ–µ—Б–Ї–Њ–ї—М–Ї–Є–Љ –Ї–ї—О—З–µ–≤—Л–Љ —Е–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї–∞–Љ, –Њ–±–µ—Б–њ–µ—З–Є–≤–∞—П –њ–Њ–≤—Л—И–µ–љ–љ—Г—О –і–Њ–ї–≥–Њ–≤–µ—З–љ–Њ—Б—В—М –Є —Д—Г–љ–Ї—Ж–Є–Њ–љ–∞–ї—М–љ–Њ—Б—В—М –≤ —Г—Б–ї–Њ–≤–Є—П—Е –Є–љ—В–µ–љ—Б–Є–≤–љ–Њ–є —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Є. –Т–Њ-–њ–µ—А–≤—Л—Е, –Њ–љ–Є –Њ–±–ї–∞–і–∞—О—В —Г–ї—Г—З—И–µ–љ–љ–Њ–є —Е–Є–Љ–Є—З–µ—Б–Ї–Њ–є —Б—В–Њ–є–Ї–Њ—Б—В—М—О, —З—В–Њ –Ї—А–Є—В–Є—З–љ–Њ –і–ї—П –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤ —Б –≤–Њ–Ј–і–µ–є—Б—В–≤–Є–µ–Љ –∞–≥—А–µ—Б—Б–Є–≤–љ—Л—Е –≤–µ—Й–µ—Б—В–≤, —В–∞–Ї–Є—Е –Ї–∞–Ї –Ї–Є—Б–ї–Њ—В—Л –Є–ї–Є –Љ–∞—Б–ї–∞, –≤ –Њ—В–ї–Є—З–Є–µ –Њ—В –±–µ—В–Њ–љ–∞, –Ї–Њ—В–Њ—А—Л–є –њ–Њ–і–≤–µ—А–ґ–µ–љ –Ї–Њ—А—А–Њ–Ј–Є–Є. –Т–Њ-–≤—В–Њ—А—Л—Е, –∞–љ—В–Є—Б–Ї–Њ–ї—М–Ј—П—Й–Є–µ —Б–≤–Њ–є—Б—В–≤–∞ —Б–љ–Є–ґ–∞—О—В —А–Є—Б–Ї —В—А–∞–≤–Љ –љ–∞ 40-50%, –Њ—Б–Њ–±–µ–љ–љ–Њ –≤ –Ј–Њ–љ–∞—Е —Б –њ–Њ–і—К–µ–Љ–љ–Њ–є —В–µ—Е–љ–Є–Ї–Њ–є.

–Ъ—А–Њ–Љ–µ —В–Њ–≥–Њ, —Н—Б—В–µ—В–Є—З–µ—Б–Ї–∞—П –≥–ї–∞–і–Ї–Њ—Б—В—М –Є –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В—М —Ж–≤–µ—В–Њ–≤–Њ–є –Љ–∞—А–Ї–Є—А–Њ–≤–Ї–Є —Г–њ—А–Њ—Й–∞—О—В –љ–∞–≤–Є–≥–∞—Ж–Є—О –љ–∞ –Њ–±—К–µ–Ї—В–µ. –°—А–Њ–Ї —Б–ї—Г–ґ–±—Л –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л—Е –њ–Њ–Ї—А—Л—В–Є–є –і–Њ—Б—В–Є–≥–∞–µ—В 15-25 –ї–µ—В –њ—А–Є –њ—А–∞–≤–Є–ї—М–љ–Њ–Љ —Г—Е–Њ–і–µ, –њ—А–Њ—В–Є–≤ 7-10 –ї–µ—В –і–ї—П —Б—В–∞–љ–і–∞—А—В–љ–Њ–≥–Њ –±–µ—В–Њ–љ–∞. –Ф–ї—П —А–∞—Б—З–µ—В–∞ –њ—А–µ–Є–Љ—Г—Й–µ—Б—В–≤ —А–µ–Ї–Њ–Љ–µ–љ–і—Г–µ—В—Б—П —Г—З–Є—В—Л–≤–∞—В—М —Б–њ–µ—Ж–Є—Д–Є–Ї—Г –Њ—В—А–∞—Б–ї–Є: –≤ –њ–Є—Й–µ–≤–Њ–є –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ—Б—В–Є –≥–Є–≥–Є–µ–љ–Є—З–љ–Њ—Б—В—М –±–µ–Ј –њ–Њ—А –Њ–±—П–Ј–∞—В–µ–ї—М–љ–∞ –њ–Њ –љ–Њ—А–Љ–∞–Љ –Ґ–† –Ґ–° 021/2011.

- –Я–Њ–≤—Л—И–µ–љ–љ–∞—П –љ–∞–≥—А—Г–Ј–Њ—З–љ–∞—П —Б–њ–Њ—Б–Њ–±–љ–Њ—Б—В—М: –і–Њ 10 —В/–Љ¬≤ –±–µ–Ј –і–µ—Д–Њ—А–Љ–∞—Ж–Є–є.

- –Ы–µ–≥–Ї–Њ—Б—В—М –≤ —Г–±–Њ—А–Ї–µ: –≤–Њ–і–Њ–љ–µ–њ—А–Њ–љ–Є—Ж–∞–µ–Љ–Њ—Б—В—М –њ—А–µ–і–Њ—В–≤—А–∞—Й–∞–µ—В –љ–∞–Ї–Њ–њ–ї–µ–љ–Є–µ –≥—А—П–Ј–Є.

- –≠–Ї–Њ–љ–Њ–Љ–Є—П –љ–∞ —А–µ–Љ–Њ–љ—В–∞—Е: —Б–љ–Є–ґ–µ–љ–Є–µ —З–∞—Б—В–Њ—В—Л –≤–Љ–µ—И–∞—В–µ–ї—М—Б—В–≤ –≤ 2-3 —А–∞–Ј–∞.

–Ъ–∞–Ї –≤—Л–±—А–∞—В—М —В–Є–њ –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ–≥–Њ –њ–Њ–ї–∞ –і–ї—П –Ї–Њ–љ–Ї—А–µ—В–љ–Њ–≥–Њ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞?

–Т—Л–±–Њ—А —В–Є–њ–∞ –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ–≥–Њ –њ–Њ–ї–∞ –Ј–∞–≤–Є—Б–Є—В –Њ—В –љ–µ—Б–Ї–Њ–ї—М–Ї–Є—Е —Д–∞–Ї—В–Њ—А–Њ–≤: —Е–∞—А–∞–Ї—В–µ—А–∞ –љ–∞–≥—А—Г–Ј–Њ–Ї, —Е–Є–Љ–Є—З–µ—Б–Ї–Њ–є —Б—А–µ–і—Л, –±—О–і–ґ–µ—В–∞ –Є –Ї–ї–Є–Љ–∞—В–Є—З–µ—Б–Ї–Є—Е —Г—Б–ї–Њ–≤–Є–є. –°–љ–∞—З–∞–ї–∞ –Њ—Ж–µ–љ–Є—В–µ –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є–µ –≤–Њ–Ј–і–µ–є—Б—В–≤–Є—П вАФ –і–ї—П —В—П–ґ–µ–ї–Њ–≥–Њ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П –њ–Њ–і–Њ–є–і—Г—В –∞—А–Љ–Є—А–Њ–≤–∞–љ–љ—Л–µ –±–µ—В–Њ–љ–љ—Л–µ –Є–ї–Є —Н–њ–Њ–Ї—Б–Є–і–љ—Л–µ —Б–Є—Б—В–µ–Љ—Л —Б —В–Њ–ї—Й–Є–љ–Њ–є 4-6 –Љ–Љ. –Т —Е–Є–Љ–Є—З–µ—Б–Ї–Є –∞–≥—А–µ—Б—Б–Є–≤–љ—Л—Е —Б—А–µ–і–∞—Е, –Ї–∞–Ї –љ–∞ –љ–µ—Д—В–µ–њ–µ—А–µ—А–∞–±–∞—В—Л–≤–∞—О—Й–Є—Е –Ј–∞–≤–Њ–і–∞—Е, –њ—А–µ–і–њ–Њ—З—В–Є—В–µ–ї—М–љ—Л –њ–Њ–ї–Є—Г—А–µ—В–∞–љ–Њ–≤—Л–µ –њ–Њ–Ї—А—Л—В–Є—П —Б –Ј–∞—Й–Є—В–Њ–є –Њ—В –Ї–Є—Б–ї–Њ—В p H 1-14.

–£—З–Є—В—Л–≤–∞–є—В–µ –≥–Є–≥–Є–µ–љ–Є—З–µ—Б–Ї–Є–µ —В—А–µ–±–Њ–≤–∞–љ–Є—П: –≤ —Д–∞—А–Љ–∞—Ж–µ–≤—В–Є–Ї–µ –Є–ї–Є –њ–Є—Й–µ–≤–Њ–є –Њ—В—А–∞—Б–ї–Є –≤—Л–±–Є—А–∞–є—В–µ –∞–љ—В–Є–±–∞–Ї—В–µ—А–Є–∞–ї—М–љ—Л–µ –њ–Њ–ї–Є–Љ–µ—А—Л –њ–Њ –°–∞–љ –Я–Є –Э 2.3.6.1079-01. –Ф–ї—П –±—О–і–ґ–µ—В–љ—Л—Е —А–µ—И–µ–љ–Є–є –≤ –ї–Њ–≥–Є—Б—В–Є–Ї–µ –њ–Њ–і–Њ–є–і—Г—В –Љ–µ—В–Є–ї–Љ–µ—В–∞–Ї—А–Є–ї–∞—В–љ—Л–µ –њ–Њ–ї—Л —Б –±—Л—Б—В—А–Њ–є —Г–Ї–ї–∞–і–Ї–Њ–є (4-6 —З–∞—Б–Њ–≤). –†–µ–Ї–Њ–Љ–µ–љ–і—Г–µ—В—Б—П –Ї–Њ–љ—Б—Г–ї—М—В–∞—Ж–Є—П —Б –Є–љ–ґ–µ–љ–µ—А–Њ–Љ: –∞–љ–∞–ї–Є–Ј –њ–Њ –У–Ю–°–Ґ 12.1.004-91 –њ–Њ–Љ–Њ–ґ–µ—В –Є–Ј–±–µ–ґ–∞—В—М –Њ—И–Є–±–Њ–Ї, —В–∞–Ї–Є—Е –Ї–∞–Ї –≤—Л–±–Њ—А —Б–Ї–Њ–ї—М–Ј–Ї–Њ–≥–Њ –њ–Њ–Ї—А—Л—В–Є—П –і–ї—П –Љ–Њ–Ї—А—Л—Е –Ј–Њ–љ.

- –Ю–њ—А–µ–і–µ–ї–Є—В—М –љ–∞–≥—А—Г–Ј–Ї—Г: —Б—В–∞—В–Є—З–µ—Б–Ї–∞—П –Є–ї–Є –і–Є–љ–∞–Љ–Є—З–µ—Б–Ї–∞—П.

- –Ш–Ј—Г—З–Є—В—М —Б—А–µ–і—Г: –≤–ї–∞–ґ–љ–Њ—Б—В—М, —В–µ–Љ–њ–µ—А–∞—В—Г—А—Г, —Е–Є–Љ–Є–Ї–∞—В—Л.

- –°—А–∞–≤–љ–Є—В—М —Б—В–Њ–Є–Љ–Њ—Б—В—М: –≤–Ї–ї—О—З–∞—П —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є—О –љ–∞ 10 –ї–µ—В.

- –Я—А–Њ–≤–µ—А–Є—В—М —Б–µ—А—В–Є—Д–Є–Ї–∞—В—Л: —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Є–µ –Ґ–† –Ґ–°.

–°–Ї–Њ–ї—М–Ї–Њ –≤—А–µ–Љ–µ–љ–Є –Ј–∞–љ–Є–Љ–∞–µ—В –Љ–Њ–љ—В–∞–ґ –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ–≥–Њ –њ–Њ–ї–∞ –љ–∞ –Њ–±—К–µ–Ї—В–µ –њ–ї–Њ—Й–∞–і—М—О 500 –Љ¬≤?

–Т—А–µ–Љ—П –Љ–Њ–љ—В–∞–ґ–∞ –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ–≥–Њ –њ–Њ–ї–∞ –љ–∞ –њ–ї–Њ—Й–∞–і–Є 500 –Љ¬≤ –≤–∞—А—М–Є—А—Г–µ—В—Б—П –Њ—В 3 –і–Њ 14 –і–љ–µ–є –≤ –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В —В–Є–њ–∞ –њ–Њ–Ї—А—Л—В–Є—П, –њ–Њ–і–≥–Њ—В–Њ–≤–Ї–Є –Њ—Б–љ–Њ–≤–∞–љ–Є—П –Є –њ–Њ–≥–Њ–і–љ—Л—Е —Г—Б–ї–Њ–≤–Є–є. –Ф–ї—П —Н–њ–Њ–Ї—Б–Є–і–љ—Л—Е —Б–Є—Б—В–µ–Љ —Б—В–∞–љ–і–∞—А—В–љ—Л–є –≥—А–∞—Д–Є–Ї: 1-2 –і–љ—П –љ–∞ –њ–Њ–і–≥–Њ—В–Њ–≤–Ї—Г (—И–ї–Є—Д–Њ–≤–Ї–∞ –Є –Њ—З–Є—Б—В–Ї–∞), 1 –і–µ–љ—М –љ–∞ –≥—А—Г–љ—В–Њ–≤–∞–љ–Є–µ, 2-3 –і–љ—П –љ–∞ –љ–∞–љ–µ—Б–µ–љ–Є–µ —Б–ї–Њ–µ–≤ —Б –њ—А–Њ–Љ–µ–ґ—Г—В–Њ—З–љ–Њ–є —Б—Г—И–Ї–Њ–є (6-12 —З–∞—Б–Њ–≤ –Љ–µ–ґ–і—Г —Н—В–∞–њ–∞–Љ–Є), –Є 7 –і–љ–µ–є –љ–∞ –њ–Њ–ї–љ–Њ–µ –Њ—В–≤–µ—А–ґ–і–µ–љ–Є–µ –њ–µ—А–µ–і –љ–∞–≥—А—Г–Ј–Ї–Њ–є.

–Ь–µ—В–Є–ї–Љ–µ—В–∞–Ї—А–Є–ї–∞—В–љ—Л–µ –њ–Њ–ї—Л —Г–Ї–ї–∞–і—Л–≤–∞—О—В—Б—П –±—Л—Б—В—А–µ–µ вАФ –Ј–∞ 2-4 –і–љ—П вАФ –±–ї–∞–≥–Њ–і–∞—А—П –њ–Њ–ї–Є–Љ–µ—А–Є–Ј–∞—Ж–Є–Є –Ј–∞ 1 —З–∞—Б, —З—В–Њ –Є–і–µ–∞–ї—М–љ–Њ –і–ї—П —Б—А–Њ—З–љ—Л—Е –Њ–±—К–µ–Ї—В–Њ–≤. –§–∞–Ї—В–Њ—А—Л —Г–і–ї–Є–љ–µ–љ–Є—П: –≤—Л—Б–Њ–Ї–∞—П –≤–ї–∞–ґ–љ–Њ—Б—В—М –Њ—Б–љ–Њ–≤–∞–љ–Є—П (—В—А–µ–±—Г–µ—В –Њ—Б—Г—И–µ–љ–Є—П –і–Њ 3 –і–љ–µ–є) –Є–ї–Є –Ј–Є–Љ–љ–Є–є –Љ–Њ–љ—В–∞–ґ —Б –њ–Њ–і–Њ–≥—А–µ–≤–Њ–Љ. –Т —Б—А–µ–і–љ–µ–Љ, –±—А–Є–≥–∞–і–∞ –Є–Ј 4-6 —З–µ–ї–Њ–≤–µ–Ї —Б–њ—А–∞–≤–ї—П–µ—В—Б—П –Ј–∞ –љ–µ–і–µ–ї—О, –Љ–Є–љ–Є–Љ–Є–Ј–Є—А—Г—П –њ—А–Њ—Б—В–Њ–Є –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞. –Ф–ї—П —В–Њ—З–љ–Њ–≥–Њ –њ–ї–∞–љ–∞ –Є—Б–њ–Њ–ї—М–Ј—Г–є—В–µ —А–∞—Б—З–µ—В –њ–Њ –°–Я 29.13330.2011.

- –Я–Њ–і–≥–Њ—В–Њ–≤–Ї–∞: 20-30% –Њ—В –Њ–±—Й–µ–≥–Њ –≤—А–µ–Љ–µ–љ–Є.

- –Э–∞–љ–µ—Б–µ–љ–Є–µ: 40-50%.

- –°—Г—И–Ї–∞ –Є —В–µ—Б—В—Л: 30-40%.

–Ъ–∞–Ї–Є–µ –Љ–µ—А—Л –њ—А–µ–і–Њ—Б—В–Њ—А–Њ–ґ–љ–Њ—Б—В–Є –љ–µ–Њ–±—Е–Њ–і–Є–Љ—Л –њ—А–Є —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Є –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л—Е –њ–Њ–ї–Њ–≤?

–≠–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є—П –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л—Е –њ–Њ–ї–Њ–≤ —В—А–µ–±—Г–µ—В —Б—В—А–Њ–≥–Њ–≥–Њ —Б–Њ–±–ї—О–і–µ–љ–Є—П –Љ–µ—А –њ—А–µ–і–Њ—Б—В–Њ—А–Њ–ґ–љ–Њ—Б—В–Є –і–ї—П –њ—А–µ–і–Њ—В–≤—А–∞—Й–µ–љ–Є—П –∞–≤–∞—А–Є–є –Є –њ—А–Њ–і–ї–µ–љ–Є—П —Б—А–Њ–Ї–∞ —Б–ї—Г–ґ–±—Л. –Ю—Б–љ–Њ–≤–љ–Њ–µ вАФ –Ї–Њ–љ—В—А–Њ–ї—М –љ–∞–≥—А—Г–Ј–Њ–Ї: –љ–µ –њ—А–µ–≤—Л—И–∞—В—М –љ–Њ–Љ–Є–љ–∞–ї (–љ–∞–њ—А–Є–Љ–µ—А, 5 —В/–Љ¬≤ –і–ї—П —Б—В–∞–љ–і–∞—А—В–љ—Л—Е –њ–Њ–Ї—А—Л—В–Є–є), –Є—Б–њ–Њ–ї—М–Ј—Г—П –њ–Њ–і–Ї–ї–∞–і–Ї–Є –њ–Њ–і –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є–µ. –†–µ–≥—Г–ї—П—А–љ–∞—П —Г–±–Њ—А–Ї–∞ –±–µ–Ј –∞–±—А–∞–Ј–Є–≤–Њ–≤ —Б–Њ—Е—А–∞–љ—П–µ—В –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М: –µ–ґ–µ–і–љ–µ–≤–љ–Њ –і–ї—П –Ј–Њ–љ –≤—Л—Б–Њ–Ї–Њ–є –њ—А–Њ—Е–Њ–і–Є–Љ–Њ—Б—В–Є, —Б –љ–µ–є—В—А–∞–ї—М–љ—Л–Љ–Є —Б—А–µ–і—Б—В–≤–∞–Љ–Є p H 7.

–Я—А–Є —Е–Є–Љ–Є—З–µ—Б–Ї–Є—Е —А–∞–Ј–ї–Є–≤–∞—Е –љ–µ–Љ–µ–і–ї–µ–љ–љ–Њ –љ–µ–є—В—А–∞–ї–Є–Ј–Њ–≤–∞—В—М –Є –њ—А–Њ–Љ—Л—В—М, —З—В–Њ–±—Л –Є–Ј–±–µ–ґ–∞—В—М —Н—А–Њ–Ј–Є–Є. –Т —Е–Њ–ї–Њ–і–љ—Л—Е —А–µ–≥–Є–Њ–љ–∞—Е –Є–Ј–±–µ–≥–∞—В—М —А–µ–Ј–Ї–Є—Е –њ–µ—А–µ–њ–∞–і–Њ–≤ —В–µ–Љ–њ–µ—А–∞—В—Г—А –љ–Є–ґ–µ -10¬∞C –±–µ–Ј —Б–њ–µ—Ж–Є–∞–ї—М–љ–Њ–є –њ–Њ–і–≥–Њ—В–Њ–≤–Ї–Є. –Ю–±—Г—З–µ–љ–Є–µ –њ–µ—А—Б–Њ–љ–∞–ї–∞ –њ–Њ —В–µ—Е–љ–Є–Ї–µ –±–µ–Ј–Њ–њ–∞—Б–љ–Њ—Б—В–Є –њ–Њ –У–Ю–°–Ґ 12.0.004-2015 –Њ–±—П–Ј–∞—В–µ–ї—М–љ–Њ: –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ –∞–љ—В–Є—Б—В–∞—В–Є—З–µ—Б–Ї–Њ–є –Њ–±—Г–≤–Є –і–ї—П –њ—А–µ–і–Њ—В–≤—А–∞—Й–µ–љ–Є—П –Є—Б–Ї—А –≤ –≤–Ј—А—Л–≤–Њ–Њ–њ–∞—Б–љ—Л—Е –Ј–Њ–љ–∞—Е. –Ь–Њ–љ–Є—В–Њ—А–Є–љ–≥ —В—А–µ—Й–Є–љ —Г–ї—М—В—А–∞–Ј–≤—Г–Ї–Њ–Љ –µ–ґ–µ–Ї–≤–∞—А—В–∞–ї—М–љ–Њ –Љ–Є–љ–Є–Љ–Є–Ј–Є—А—Г–µ—В —А–Є—Б–Ї–Є.

- –Ш–љ—Б–њ–µ–Ї—Ж–Є—П: –≤–Є–Ј—Г–∞–ї—М–љ—Л–є –Њ—Б–Љ–Њ—В—А –µ–ґ–µ–Љ–µ—Б—П—З–љ–Њ.

- –£—Е–Њ–і: –≤–ї–∞–ґ–љ–∞—П —Г–±–Њ—А–Ї–∞ –±–µ–Ј –∞–≥—А–µ—Б—Б–Є–≤–љ—Л—Е —Е–Є–Љ–Є–Ї–∞—В–Њ–≤.

- –†–µ–Љ–Њ–љ—В: –ї–Њ–Ї–∞–ї—М–љ—Л–є –њ—А–Є –і–µ—Д–µ–Ї—В–∞—Е –і–Њ 2 –Љ–Љ.

- –Ф–Њ–Ї—Г–Љ–µ–љ—В–∞—Ж–Є—П: –ґ—Г—А–љ–∞–ї –Є–љ—Ж–Є–і–µ–љ—В–Њ–≤.

–Ь–Њ–ґ–љ–Њ –ї–Є —Б–∞–Љ–Њ—Б—В–Њ—П—В–µ–ї—М–љ–Њ –њ—А–Њ–≤–µ—Б—В–Є —А–µ–Љ–Њ–љ—В –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ–≥–Њ –њ–Њ–ї–∞?

–°–∞–Љ–Њ—Б—В–Њ—П—В–µ–ї—М–љ—Л–є —А–µ–Љ–Њ–љ—В –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ–≥–Њ –њ–Њ–ї–∞ –≤–Њ–Ј–Љ–Њ–ґ–µ–љ –і–ї—П –Љ–µ–ї–Ї–Є—Е –і–µ—Д–µ–Ї—В–Њ–≤, –љ–Њ —В—А–µ–±—Г–µ—В –Ј–љ–∞–љ–Є–є –Є –Є–љ—Б—В—А—Г–Љ–µ–љ—В–Њ–≤, —З—В–Њ–±—Л –љ–µ —Г—Б—Г–≥—Г–±–Є—В—М –њ—А–Њ–±–ї–µ–Љ—Г. –Ф–ї—П —В—А–µ—Й–Є–љ —И–Є—А–Є–љ–Њ–є –і–Њ 1 –Љ–Љ –њ–Њ–і–Њ–є–і–µ—В –Є–љ—К–µ–Ї—В–Є—А–Њ–≤–∞–љ–Є–µ –њ–Њ–ї–Є–Љ–µ—А–љ—Л–Љ–Є —Б–Њ—Б—В–∞–≤–∞–Љ–Є: –Њ—З–Є—Б—В–Є—В—М –Ј–Њ–љ—Г, –љ–∞–љ–µ—Б—В–Є –≥–µ—А–Љ–µ—В–Є–Ї –њ–Њ–і –і–∞–≤–ї–µ–љ–Є–µ–Љ 0,3 –Ь–Я–∞ –Є –≤—Л–і–µ—А–ґ–∞—В—М 24 —З–∞—Б–∞. –У–ї—Г–±–Њ–Ї–Є–µ –њ–Њ–≤—А–µ–ґ–і–µ–љ–Є—П (>3 –Љ–Љ) –ї—Г—З—И–µ –і–Њ–≤–µ—А–Є—В—М —Б–њ–µ—Ж–Є–∞–ї–Є—Б—В–∞–Љ, —З—В–Њ–±—Л —Б–Њ—Е—А–∞–љ–Є—В—М –Љ–Њ–љ–Њ–ї–Є—В–љ–Њ—Б—В—М.

–Э–µ–Њ–±—Е–Њ–і–Є–Љ—Л —Б—А–µ–і—Б—В–≤–∞ –Ј–∞—Й–Є—В—Л: —А–µ—Б–њ–Є—А–∞—В–Њ—А—Л –Є –њ–µ—А—З–∞—В–Ї–Є –њ—А–Є —А–∞–±–Њ—В–µ —Б —А–∞—Б—В–≤–Њ—А–Є—В–µ–ї—П–Љ–Є. –Ю—И–Є–±–Ї–Є, –Ї–∞–Ї –љ–∞–љ–µ—Б–µ–љ–Є–µ –±–µ–Ј –≥—А—Г–љ—В–Њ–≤–Ї–Є, –њ—А–Є–≤–Њ–і—П—В –Ї –Њ—В—Б–ї–Њ–µ–љ–Є—О; –Є–Ј–±–µ–≥–∞—В—М, —Б–ї–µ–і—Г—П –Є–љ—Б—В—А—Г–Ї—Ж–Є—П–Љ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—П. –Ф–ї—П –Ї—А—Г–њ–љ—Л—Е –Њ–±—К–µ–Ї—В–Њ–≤ —Б–∞–Љ–Њ—Б—В–Њ—П—В–µ–ї—М–љ—Л–є —А–µ–Љ–Њ–љ—В –љ–µ —А–µ–Ї–Њ–Љ–µ–љ–і—Г–µ—В—Б—П вАФ —А–Є—Б–Ї –њ–Њ—В–µ—А–Є –≥–∞—А–∞–љ—В–Є–Є –Є –љ–µ—Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Є—П –љ–Њ—А–Љ–∞–Љ –њ–Њ –У–Ю–°–Ґ –† 52350-2005. –°—В–Њ–Є–Љ–Њ—Б—В—М –њ—А–Њ—Д–µ—Б—Б–Є–Њ–љ–∞–ї—М–љ–Њ–≥–Њ —А–µ–Љ–Њ–љ—В–∞ вАФ 200-500 —А—Г–±./–Љ¬≤, –Њ–Ї—Г–њ–∞–µ—В—Б—П –љ–∞–і–µ–ґ–љ–Њ—Б—В—М—О.

- –Ш–љ—Б—В—А—Г–Љ–µ–љ—В—Л: —И–њ–∞—В–µ–ї–Є, –Љ–Є–Ї—А–Њ–Љ–µ—В—А, –≤–∞–Ї—Г—Г–Љ–љ—Л–є –њ—Л–ї–µ—Б–Њ—Б.

- –Ь–∞—В–µ—А–Є–∞–ї—Л: —А–µ–Љ–Њ–љ—В–љ—Л–µ —Б–Љ–µ—Б–Є –њ–Њ —В–Є–њ—Г –Њ—А–Є–≥–Є–љ–∞–ї—М–љ–Њ–≥–Њ –њ–Њ–Ї—А—Л—В–Є—П.

- –Я—А–Њ–≤–µ—А–Ї–∞: —В–µ—Б—В –∞–і–≥–µ–Ј–Є–Є –њ–Њ—Б–ї–µ —А–µ–Љ–Њ–љ—В–∞.

–Ъ–∞–Ї –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л–µ –њ–Њ–ї—Л –≤–ї–Є—П—О—В –љ–∞ —Н–Ї–Њ–ї–Њ–≥–Є—О –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞?

–Я—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л–µ –њ–Њ–ї—Л —Б–њ–Њ—Б–Њ–±—Б—В–≤—Г—О—В —Н–Ї–Њ–ї–Њ–≥–Є—З–љ–Њ—Б—В–Є –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞, –Љ–Є–љ–Є–Љ–Є–Ј–Є—А—Г—П –Њ—В—Е–Њ–і—Л –Є —Н–љ–µ—А–≥–Њ–њ–Њ—В—А–µ–±–ї–µ–љ–Є–µ. –°–Њ–≤—А–µ–Љ–µ–љ–љ—Л–µ —Б–Њ—Б—В–∞–≤—Л –љ–∞ –≤–Њ–і–љ–Њ–є –Њ—Б–љ–Њ–≤–µ –±–µ–Ј –ї–µ—В—Г—З–Є—Е –Њ—А–≥–∞–љ–Є—З–µ—Б–Ї–Є—Е —Б–Њ–µ–і–Є–љ–µ–љ–Є–є (–Ы–Ю–°) —Б–љ–Є–ґ–∞—О—В –≤—Л–±—А–Њ—Б—Л –љ–∞ 50% –њ–Њ —Б—А–∞–≤–љ–µ–љ–Є—О —Б —А–∞—Б—В–≤–Њ—А–Є—В–µ–ї—М–љ—Л–Љ–Є –∞–љ–∞–ї–Њ–≥–∞–Љ–Є, —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—П –љ–Њ—А–Љ–∞–Љ –§–µ–і–µ—А–∞–ї—М–љ–Њ–≥–Њ –Ј–∞–Ї–Њ–љ–∞ –Ю–± –Њ—Е—А–∞–љ–µ –Њ–Ї—А—Г–ґ–∞—О—Й–µ–є —Б—А–µ–і—Л. –Ф–Њ–ї–≥–Њ–≤–µ—З–љ–Њ—Б—В—М –њ–Њ–Ї—А—Л—В–Є–є —Г–Љ–µ–љ—М—И–∞–µ—В —З–∞—Б—В–Њ—В—Г –Ј–∞–Љ–µ–љ, —Б–Њ–Ї—А–∞—Й–∞—П –Љ—Г—Б–Њ—А –љ–∞ —Б–≤–∞–ї–Ї–∞—Е.

–≠–љ–µ—А–≥–Њ—Н—Д—Д–µ–Ї—В–Є–≤–љ—Л–µ –≤–∞—А–Є–∞–љ—В—Л —Б —В–µ–њ–ї–Њ–Є–Ј–Њ–ї—П—Ж–Є–µ–є —Н–Ї–Њ–љ–Њ–Љ—П—В –і–Њ 15% –љ–∞ –Њ—В–Њ–њ–ї–µ–љ–Є–Є –≤ –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л—Е –Ј–∞–ї–∞—Е. –Т–љ–µ–і—А–µ–љ–Є–µ –њ–µ—А–µ—А–∞–±–∞—В—Л–≤–∞–µ–Љ—Л—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤, –Ї–∞–Ї —А–µ–Ј–Є–љ–Њ–≤—Л–µ –њ–Њ–Ї—А—Л—В–Є—П –Є–Ј –≤—В–Њ—А—Б—Л—А—М—П, –њ–Њ–і–і–µ—А–ґ–Є–≤–∞–µ—В —Ж–Є—А–Ї—Г–ї—П—А–љ—Г—О —Н–Ї–Њ–љ–Њ–Љ–Є–Ї—Г –њ–Њ –љ–∞—Ж–Є–Њ–љ–∞–ї—М–љ–Њ–Љ—Г –њ—А–Њ–µ–Ї—В—Г –≠–Ї–Њ–ї–Њ–≥–Є—П. –Ф–ї—П –Њ—Ж–µ–љ–Ї–Є –≤–Њ–Ј–і–µ–є—Б—В–≤–Є—П –Є—Б–њ–Њ–ї—М–Ј—Г–є—В–µ —А–∞—Б—З–µ—В —Г–≥–ї–µ—А–Њ–і–љ–Њ–≥–Њ —Б–ї–µ–і–∞: —В–Є–њ–Є—З–љ—Л–є –њ–Њ–ї–Є–Љ–µ—А–љ—Л–є –њ–Њ–ї вАФ 20-30 –Ї–≥ CO2-—Н–Ї–≤./–Љ¬≤ –љ–∞ –≤–µ—Б—М —Ж–Є–Ї–ї. –°–µ—А—В–Є—Д–Є–Ї–∞—Ж–Є—П –њ–Њ ISO 14001 –њ–Њ–і—В–≤–µ—А–ґ–і–∞–µ—В —Н–Ї–Њ–ї–Њ–≥–Є—З–љ–Њ—Б—В—М.

- –Т—Л–±–Њ—А –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤: –љ–Є–Ј–Ї–Њ—Н–Љ–Є—Б—Б–Є–Њ–љ–љ—Л–µ –њ–Њ –У–Ю–°–Ґ –† 54964-2012.

- –£—В–Є–ї–Є–Ј–∞—Ж–Є—П: 90% –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–Њ–≤ –њ–Њ–і–ї–µ–ґ–∞—В –њ–µ—А–µ—А–∞–±–Њ—В–Ї–µ.

- –Ь–Њ–љ–Є—В–Њ—А–Є–љ–≥: –Њ—В—З–µ—В—Л –њ–Њ –≤—Л–±—А–Њ—Б–∞–Љ –µ–ґ–µ–≥–Њ–і–љ–Њ.

–Ч–∞–Ї–ї—О—З–µ–љ–Є–µ

–Я—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л–µ –њ–Њ–ї—Л –њ—А–µ–і—Б—В–∞–≤–ї—П—О—В —Б–Њ–±–Њ–є –љ–∞–і–µ–ґ–љ—Г—О –Њ—Б–љ–Њ–≤—Г –і–ї—П —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ–є —А–∞–±–Њ—В—Л –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–µ–љ–љ—Л—Е –Є —Б–Ї–ї–∞–і—Б–Ї–Є—Е –Њ–±—К–µ–Ї—В–Њ–≤, –Њ–±–µ—Б–њ–µ—З–Є–≤–∞—П —Б—В–Њ–є–Ї–Њ—Б—В—М –Ї –љ–∞–≥—А—Г–Ј–Ї–∞–Љ, —Е–Є–Љ–Є–Ї–∞—В–∞–Љ –Є –Є–Ј–љ–Њ—Б—Г, –Ї–∞–Ї –±—Л–ї–Њ —А–∞—Б—Б–Љ–Њ—В—А–µ–љ–Њ –≤ —В–Є–њ–∞—Е –њ–Њ–Ї—А—Л—В–Є–є, –Љ–Њ–љ—В–∞–ґ–µ –Є —Г—Е–Њ–і–µ. –≠–Ї–Њ–љ–Њ–Љ–Є—З–µ—Б–Ї–Є–є –∞–љ–∞–ї–Є–Ј –Є –Є–љ–љ–Њ–≤–∞—Ж–Є–Њ–љ–љ—Л–µ —А–∞–Ј—А–∞–±–Њ—В–Ї–Є –њ–Њ–і—З–µ—А–Ї–Є–≤–∞—О—В –Є—Е –Њ–Ї—Г–њ–∞–µ–Љ–Њ—Б—В—М –Є –њ–µ—А—Б–њ–µ–Ї—В–Є–≤—Л —А–Њ—Б—В–∞, –∞ –±–ї–Њ–Ї —З–∞—Б—В–Њ –Ј–∞–і–∞–≤–∞–µ–Љ—Л—Е –≤–Њ–њ—А–Њ—Б–Њ–≤ —А–∞–Ј–≤–µ–Є–≤–∞–µ—В —Б–Њ–Љ–љ–µ–љ–Є—П –њ–Њ –≤—Л–±–Њ—А—Г –Є —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Є. –Т —Ж–µ–ї–Њ–Љ, –њ—А–∞–≤–Є–ї—М–љ—Л–є –њ–Њ–і—Е–Њ–і –Ї –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л–Љ –њ–Њ–ї–∞–Љ –њ–Њ–≤—Л—И–∞–µ—В –±–µ–Ј–Њ–њ–∞—Б–љ–Њ—Б—В—М, —Б–љ–Є–ґ–∞–µ—В –Ј–∞—В—А–∞—В—Л –Є —Б–њ–Њ—Б–Њ–±—Б—В–≤—Г–µ—В —Г—Б—В–Њ–є—З–Є–≤–Њ–Љ—Г —А–∞–Ј–≤–Є—В–Є—О –±–Є–Ј–љ–µ—Б–∞.

–Ф–ї—П –Њ–њ—В–Є–Љ–∞–ї—М–љ–Њ–≥–Њ —А–µ–Ј—Г–ї—М—В–∞—В–∞ —А–µ–Ї–Њ–Љ–µ–љ–і—Г–µ—В—Б—П –њ—А–Њ–≤–µ—Б—В–Є –∞—Г–і–Є—В –Њ–±—К–µ–Ї—В–∞, –≤—Л–±—А–∞—В—М –њ–Њ–Ї—А—Л—В–Є–µ —Б —Г—З–µ—В–Њ–Љ —Б–њ–µ—Ж–Є—Д–Є–Ї–Є –Њ—В—А–∞—Б–ї–Є, –њ—А–Є–≤–ї–µ—З—М —Б–µ—А—В–Є—Д–Є—Ж–Є—А–Њ–≤–∞–љ–љ—Л—Е —Б–њ–µ—Ж–Є–∞–ї–Є—Б—В–Њ–≤ –і–ї—П –Љ–Њ–љ—В–∞–ґ–∞ –Є –≤–љ–µ–і—А–Є—В—М —А–µ–≥—Г–ї—П—А–љ—Л–є –Љ–Њ–љ–Є—В–Њ—А–Є–љ–≥ —Б–Њ—Б—В–Њ—П–љ–Є—П. –Э–µ –Ј–∞–±—Л–≤–∞–є—В–µ –Њ —Б–Њ–±–ї—О–і–µ–љ–Є–Є –љ–Њ—А–Љ –Є –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–Є –Ї–∞—З–µ—Б—В–≤–µ–љ–љ—Л—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤, —З—В–Њ–±—Л –Є–Ј–±–µ–ґ–∞—В—М —В–Є–њ–Є—З–љ—Л—Е –Њ—И–Є–±–Њ–Ї –Є –Њ–±–µ—Б–њ–µ—З–Є—В—М –і–Њ–ї–≥–Њ–≤–µ—З–љ–Њ—Б—В—М –љ–∞ 15-25 –ї–µ—В.

–Э–µ –Њ—В–Ї–ї–∞–і—Л–≤–∞–є—В–µ –Љ–Њ–і–µ—А–љ–Є–Ј–∞—Ж–Є—О вАФ –Є–љ–≤–µ—Б—В–Є—А—Г–є—В–µ –≤ –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л–µ –њ–Њ–ї—Л —Б–µ–≥–Њ–і–љ—П, —З—В–Њ–±—Л –Ј–∞–≤—В—А–∞ –њ–Њ–≤—Л—Б–Є—В—М –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—М–љ–Њ—Б—В—М –Є –Ї–Њ–љ–Ї—Г—А–µ–љ—В–Њ—Б–њ–Њ—Б–Њ–±–љ–Њ—Б—В—М –≤–∞—И–µ–≥–Њ –њ—А–µ–і–њ—А–Є—П—В–Є—П. –Ю–±—А–∞—В–Є—В–µ—Б—М –Ї —Н–Ї—Б–њ–µ—А—В–∞–Љ –Ј–∞ –Ї–Њ–љ—Б—Г–ї—М—В–∞—Ж–Є–µ–є –Є –љ–∞—З–љ–Є—В–µ —Б –Љ–∞–ї–Њ–≥–Њ –њ—А–Њ–µ–Ї—В–∞ –і–ї—П –≤–Є–і–Є–Љ–Њ–≥–Њ —Н—Д—Д–µ–Ї—В–∞!

–Ю–± –∞–≤—В–Њ—А–µ

–°–µ—А–≥–µ–є –Ъ–Њ–Ј–ї–Њ–≤, —Б–њ–µ—Ж–Є–∞–ї–Є—Б—В —Б –Љ–љ–Њ–≥–Њ–ї–µ—В–љ–Є–Љ —Б—В–∞–ґ–µ–Љ –≤ –Њ–±–ї–∞—Б—В–Є —Б—В—А–Њ–Є—В–µ–ї—М–љ—Л—Е –њ–Њ–Ї—А—Л—В–Є–є.

–°–µ—А–≥–µ–є –Ъ–Њ–Ј–ї–Њ–≤, —Б–њ–µ—Ж–Є–∞–ї–Є—Б—В —Б –Љ–љ–Њ–≥–Њ–ї–µ—В–љ–Є–Љ —Б—В–∞–ґ–µ–Љ –≤ –Њ–±–ї–∞—Б—В–Є —Б—В—А–Њ–Є—В–µ–ї—М–љ—Л—Е –њ–Њ–Ї—А—Л—В–Є–є.

–°–µ—А–≥–µ–є –Ъ–Њ–Ј–ї–Њ–≤ вАФ –≥–ї–∞–≤–љ—Л–є —Б–њ–µ—Ж–Є–∞–ї–Є—Б—В –њ–Њ –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л–Љ –љ–∞–њ–Њ–ї—М–љ—Л–Љ —Б–Є—Б—В–µ–Љ–∞–Љ

–°–µ—А–≥–µ–є –Ъ–Њ–Ј–ї–Њ–≤ –Њ–±–ї–∞–і–∞–µ—В –±–Њ–ї–µ–µ 18 –ї–µ—В–љ–Є–Љ –Њ–њ—Л—В–Њ–Љ –≤ —Б—Д–µ—А–µ –њ—А–Њ–µ–Ї—В–Є—А–Њ–≤–∞–љ–Є—П –Є —А–µ–∞–ї–Є–Ј–∞—Ж–Є–Є –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л—Е –њ–Њ–ї–Њ–≤ –і–ї—П —А–∞–Ј–ї–Є—З–љ—Л—Е –Њ—В—А–∞—Б–ї–µ–є, –Њ—В –Љ–∞—И–Є–љ–Њ—Б—В—А–Њ–µ–љ–Є—П –і–Њ –ї–Њ–≥–Є—Б—В–Є–Ї–Є. –Ю–љ –љ–∞—З–∞–ї –Ї–∞—А—М–µ—А—Г –љ–∞ –Ї—А—Г–њ–љ—Л—Е —Б—В—А–Њ–Є—В–µ–ї—М–љ—Л—Е –њ–ї–Њ—Й–∞–і–Ї–∞—Е –≤ –Я–Њ–≤–Њ–ї–ґ—М–µ, –≥–і–µ —Г—З–∞—Б—В–≤–Њ–≤–∞–ї –≤ –Љ–Њ–љ—В–∞–ґ–µ –њ–Њ–Ї—А—Л—В–Є–є –і–ї—П –∞–≤—В–Њ–Љ–Њ–±–Є–ї—М–љ—Л—Е –Ј–∞–≤–Њ–і–Њ–≤, –∞ –Ј–∞—В–µ–Љ –≤–Њ–Ј–≥–ї–∞–≤–Є–ї –Њ—В–і–µ–ї —В–µ—Е–љ–Є—З–µ—Б–Ї–Є—Е —А–µ—И–µ–љ–Є–є –≤ —Б–њ–µ—Ж–Є–∞–ї–Є–Ј–Є—А–Њ–≤–∞–љ–љ–Њ–є —Б–ї—Г–ґ–±–µ. –Ч–∞ —Н—В–Є –≥–Њ–і—Л –°–µ—А–≥–µ–є –њ—А–Њ–≤–µ–ї —Б–≤—Л—И–µ 200 –њ—А–Њ–µ–Ї—В–Њ–≤ –њ–Њ —Г–Ї—А–µ–њ–ї–µ–љ–Є—О –Њ—Б–љ–Њ–≤–∞–љ–Є–є –≤ —Г—Б–ї–Њ–≤–Є—П—Е —Н–Ї—Б—В—А–µ–Љ–∞–ї—М–љ—Л—Е –љ–∞–≥—А—Г–Ј–Њ–Ї, –≤–Ї–ї—О—З–∞—П —Е–Є–Љ–Є—З–µ—Б–Ї–Є –∞–≥—А–µ—Б—Б–Є–≤–љ—Л–µ —Б—А–µ–і—Л –љ–∞ –љ–µ—Д—В–µ—Е–Є–Љ–Є—З–µ—Б–Ї–Є—Е –њ—А–µ–і–њ—А–Є—П—В–Є—П—Е. –Х–≥–Њ –њ–Њ–і—Е–Њ–і —Б–Њ—З–µ—В–∞–µ—В –≥–ї—Г–±–Њ–Ї–Њ–µ –Ј–љ–∞–љ–Є–µ –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤–µ–і–µ–љ–Є—П —Б –њ—А–∞–Ї—В–Є—З–µ—Б–Ї–Є–Љ —Г—З–µ—В–Њ–Љ —А–µ–≥–Є–Њ–љ–∞–ї—М–љ—Л—Е –Њ—Б–Њ–±–µ–љ–љ–Њ—Б—В–µ–є, —В–∞–Ї–Є—Е –Ї–∞–Ї –Ї–ї–Є–Љ–∞—В–Є—З–µ—Б–Ї–Є–µ –≤—Л–Ј–Њ–≤—Л –≤ –°–Є–±–Є—А–Є. –Ъ–Њ–Ј–ї–Њ–≤ –∞–Ї—В–Є–≤–љ–Њ –Ї–Њ–љ—Б—Г–ї—М—В–Є—А—Г–µ—В –њ—А–µ–і–њ—А–Є—П—В–Є—П –њ–Њ –Њ–њ—В–Є–Љ–Є–Ј–∞—Ж–Є–Є –Ј–∞—В—А–∞—В –љ–∞ —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є—О –њ–Њ–ї–Њ–≤, –њ–Њ–Љ–Њ–≥–∞—П –≤–љ–µ–і—А—П—В—М –Є–љ–љ–Њ–≤–∞—Ж–Є–Њ–љ–љ—Л–µ —Б–Њ—Б—В–∞–≤—Л –і–ї—П –њ–Њ–≤—Л—И–µ–љ–Є—П –±–µ–Ј–Њ–њ–∞—Б–љ–Њ—Б—В–Є –Є –і–Њ–ї–≥–Њ–≤–µ—З–љ–Њ—Б—В–Є. –Т –њ—А–Њ—Д–µ—Б—Б–Є–Њ–љ–∞–ї—М–љ–Њ–є –і–µ—П—В–µ–ї—М–љ–Њ—Б—В–Є –Њ–љ –∞–Ї—Ж–µ–љ—В–Є—А—Г–µ—В –≤–љ–Є–Љ–∞–љ–Є–µ –љ–∞ —Б–Њ–±–ї—О–і–µ–љ–Є–Є –Њ—В–µ—З–µ—Б—В–≤–µ–љ–љ—Л—Е —Б—В–∞–љ–і–∞—А—В–Њ–≤, —З—В–Њ –њ–Њ–Ј–≤–Њ–ї—П–µ—В –і–Њ—Б—В–Є–≥–∞—В—М –±–∞–ї–∞–љ—Б–∞ –Љ–µ–ґ–і—Г –Ї–∞—З–µ—Б—В–≤–Њ–Љ –Є —Н–Ї–Њ–љ–Њ–Љ–Є—З–љ–Њ—Б—В—М—О. (487 —Б–Є–Љ–≤–Њ–ї–Њ–≤)

- –≠–Ї—Б–њ–µ—А—В –њ–Њ —Н–њ–Њ–Ї—Б–Є–і–љ—Л–Љ –Є –њ–Њ–ї–Є—Г—А–µ—В–∞–љ–Њ–≤—Л–Љ –њ–Њ–Ї—А—Л—В–Є—П–Љ —Б —Б–µ—А—В–Є—Д–Є–Ї–∞—Ж–Є–µ–є –њ–Њ –У–Ю–°–Ґ –† 52350-2005.

- –£—З–∞—Б—В–љ–Є–Ї —А–∞–Ј—А–∞–±–Њ—В–Ї–Є —В–µ—Е–љ–Є—З–µ—Б–Ї–Є—Е –Ј–∞–і–∞–љ–Є–є –і–ї—П –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л—Е –Њ–±—К–µ–Ї—В–Њ–≤ –≤ –Х–Р–≠–°.

- –Р–≤—В–Њ—А –Љ–µ—В–Њ–і–Є—З–µ—Б–Ї–Є—Е —А–µ–Ї–Њ–Љ–µ–љ–і–∞—Ж–Є–є –њ–Њ —А–µ–Љ–Њ–љ—В—Г –Є –Є–љ–љ–Њ–≤–∞—Ж–Є—П–Љ –≤ –љ–∞–њ–Њ–ї—М–љ—Л—Е —Б–Є—Б—В–µ–Љ–∞—Е.

- –Я—А–µ–њ–Њ–і–∞–≤–∞—В–µ–ї—М –Ї—Г—А—Б–Њ–≤ –њ–Њ –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ–Љ—Г —Б—В—А–Њ–Є—В–µ–ї—М—Б—В–≤—Г –≤ —А–µ–≥–Є–Њ–љ–∞–ї—М–љ—Л—Е —Ж–µ–љ—В—А–∞—Е.

- –Ъ–Њ–љ—Б—Г–ї—М—В–∞–љ—В –њ–Њ —Н–Ї–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є–Љ –∞—Б–њ–µ–Ї—В–∞–Љ –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ –і–ї—П —Г—Б—В–Њ–є—З–Є–≤–Њ–≥–Њ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞.

–Ш–љ—Д–Њ—А–Љ–∞—Ж–Є—П –Є —Б–Њ–≤–µ—В—Л –≤ —Б—В–∞—В—М–µ –њ—А–µ–і–Њ—Б—В–∞–≤–ї–µ–љ—Л –љ–∞ –Њ—Б–љ–Њ–≤–µ –Њ–±—Й–µ–≥–Њ –Њ–њ—Л—В–∞ –Є –љ–µ —П–≤–ї—П—О—В—Б—П –Є–љ–і–Є–≤–Є–і—Г–∞–ї—М–љ–Њ–є –Ї–Њ–љ—Б—Г–ї—М—В–∞—Ж–Є–µ–є; –і–ї—П –Ї–Њ–љ–Ї—А–µ—В–љ—Л—Е –њ—А–Њ–µ–Ї—В–Њ–≤ —А–µ–Ї–Њ–Љ–µ–љ–і—Г–µ—В—Б—П –Њ–±—А–∞—Й–∞—В—М—Б—П –Ї –ї–Є—Ж–µ–љ–Ј–Є—А–Њ–≤–∞–љ–љ—Л–Љ —Б–њ–µ—Ж–Є–∞–ї–Є—Б—В–∞–Љ.

Leave a reply